Für eine immersionsgekühlte Batterie für ein Hybridauto finden zwei Polyamide der BASF Anwendung. Sie kommen für das stabile Gehäuse und die Batterieeinheit selbst sowie als besonders reines Material in den einzelnen Batteriezellhaltern zum Einsatz.

Die BASF, Ludwigshafen, hat den britischen Motorsportspezialisten RML Group, Wellingborough, bei der Entwicklung einer immersionsgekühlten Batterie für ein High-Speed-Hybridauto mit besonderen Ansprüchen an Leistung und Sicherheit unterstützt. Die 800-V-Batterie bietet eine Kapazität von 4,2 kWh, eine Entladerate von >100C und wiegt weniger als 75 kg.

Die hohe Leistungsabgabe, besonders beim sehr schnellen Beschleunigen oder beim Schnelladen, erfordert ein Kühlsystem, das geeignet ist, der in der Batterieeinheit erzeugten Wärme entgegenzuwirken. Um Extremtemperaturen zu vermeiden und eine homogenere Temperaturverteilung zu gewährleisten, kommt die Immersionskühlung zum Einsatz, die die Effizienz und Lebensdauer des gesamten Batteriesystems enorm verbessert. In der Batterieeinheit von RML kommen zwei BASF-Kunststoffe zum Einsatz.

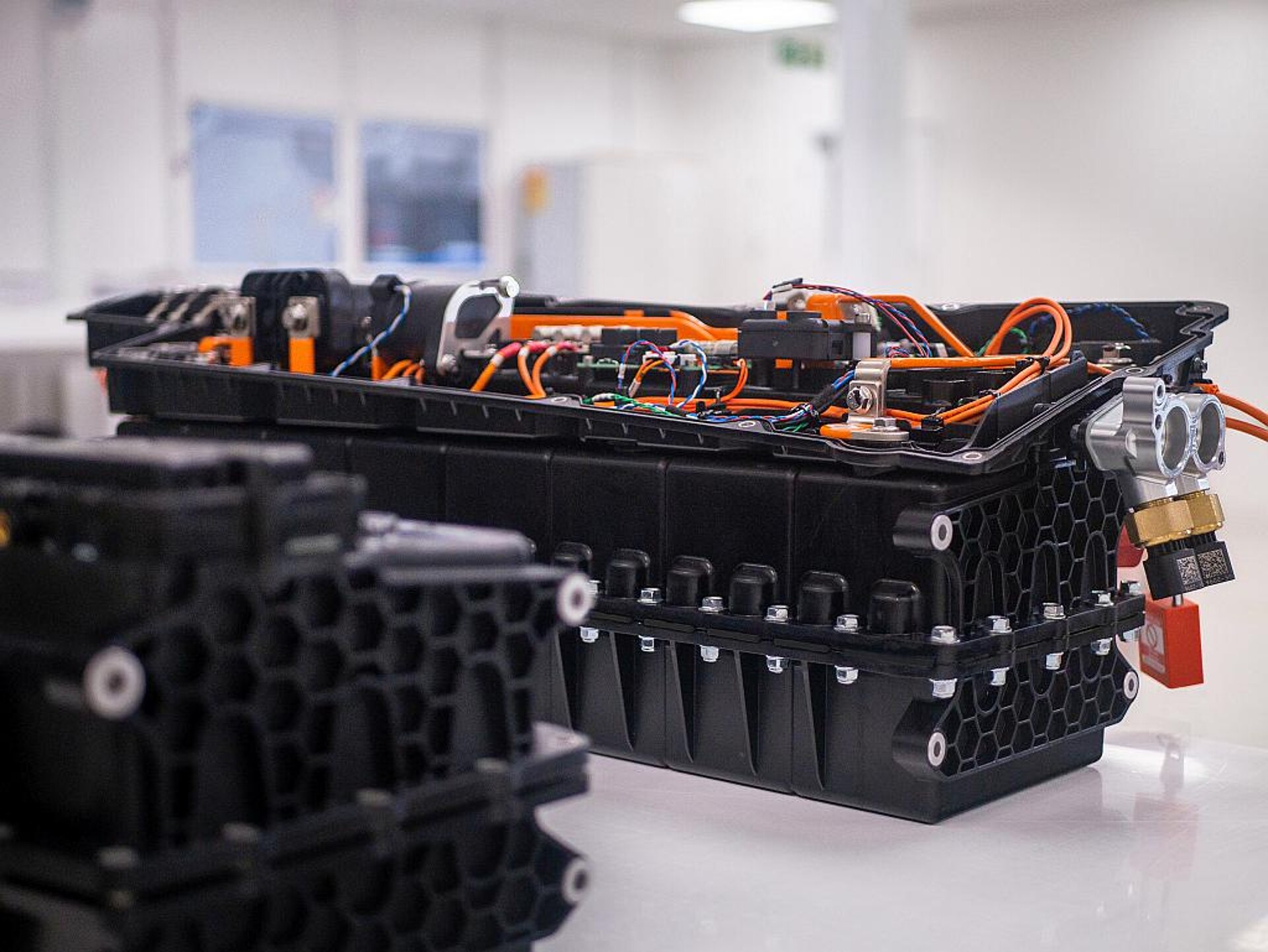

Zwei Polyamide der BASF stecken in der leistungsstarken Batterie für ein High-Speed-Hybridauto. (Foto: RML Group)

Zum einen das PA 6 Ultramid B3EG7 (PA6GF35) sowohl als Gehäusematerial für die Batterieeinheit selbst als auch im Gehäuse der elektrischen Komponenten der Batteriesteuerung. Der Kunststoff zeichnet sich durch starke mechanische Widerstandsfähigkeit und Robustheit aus, welche vor allem für das Batteriegehäuse eine wichtige Rolle spielt. Das Design ist nicht nur bei Crash-Anforderungen ausschlaggebend für die Auslegung, sondern auch für das Bestehen des Fuel-Fire-Tests nach UNCE Reg 100.03. Nur geschützt durch ein dünnes Carbon-Blech, welches als Teil der Karosserie in den Test integriert wird, besteht Ultramid B3EG7 den Brandtest ohne Schäden am Gehäuse und eignet sich somit gut für diese Anwendung.

Zum anderen findet das PA 66 Ultramid A3EG6 EQ (PA66GF30) als Material der einzelnen Batteriezellhalter innerhalb des Batteriegehäuses Verwendung. Die Ultramid-EQ-Typen (Electronic Quality) sind sehr rein, das heißt, sie enthalten kaum elektrisch aktive oder korrosionsfördernde Inhaltsstoffe und bieten trotzdem eine sehr gute Wärmealterungsbeständigkeit. Das Material verringert im Kontakt mit dielektrischer Flüssigkeit jede Art von Diffusion aus dem Material heraus. Dielektrische Flüssigkeiten dienen der elektrischen Isolierung und als Kühlmittel in Hochvoltanwendungen, Verunreinigungen durch Kontaktmaterialien müssen daher unbedingt vermieden werden.

Die RML Group steht für hohe Ingenieurleistungen im Bereich Luxus- und Rennautos. Außerdem ist das Unternehmen ein Pionier in der Elektrifizierung der Automobilflotte durch seine Entwicklung, Auslegung und Fertigung neuartiger Batteriekonzepte.

Dank umfangreicher Expertise im neuen Batteriesektor sowie im Bereich elektrischer und elektronischer (E/E) Materialien konnte die BASF die Entwicklungszeit der gesamten Batterieeinheit signifikant verkürzen. Neben Materiallösungen bietet die BASF auch Services wie Bauteilsimulation an. Mit Ultrasim können zum Beispiel Bauteile gezielt für spezifische Anforderungen entwickelt werden, um hochbelastbare, effiziente und leichtgewichtige Komponenten entsprechend der individuellen Anwenderbedürfnisse zu schaffen.