Auf der heute in München beginnenden Premiere der Fachmesse für Polyurethan-Verarbeitung PSE Europe 2017 in München ist u. a. der von der Frimo Group, Lotte, bereitgestellt Street Shark 4.0 zu […]

Die Corvette mit dem Heckspoiler Street Shark 4.0 ist auf der PSE in München zu sehen. (Foto: Frimo)

Auf der heute in München beginnenden Premiere der Fachmesse für Polyurethan-Verarbeitung PSE Europe 2017 in München ist u. a. der von der Frimo Group, Lotte, bereitgestellt Street Shark 4.0 zu finden. Hierbei handelt es sich um den Heckspoiler an einer 600 PS starken Corvette C7 GT3-R mit 6,2-Liter-V8-Motor, welcher mit dem Kooperationspartner Callaway entwickelt wurde. Der Heckflügel wurde in einer neuartigen dreidimensionalen Sandwichbauweise aus Polyurethan hergestellt und in ausgewählten Bereichen mit einer bionischen Oberflächenstruktur nach dem Vorbild des Mako-Hais versehen.

Der Ansatz, Strukturbauteile in Sandwich-Bauweise aus einem leichten Kern und Decklagen aus faserverstärktem Composite-Material darzustellen, ist nicht neu. Dennoch führten die vergleichsweise höheren Kosten in der Vergangenheit oft dazu, dass die Entscheidung zugunsten schwererer aber kostengünstigerer Aluminium-Lösungen ausfiel.

Dieser Herausforderung hat sich Frimo gestellt und durch innovative Ansätze clevere, wirtschaftliche Leichtbaulösungen unter anderem auch in Verbindung mit bionischen Oberflächen zu ermöglichen. Dazu gehört beispielsweise das Kooperationsprojekt Street Shark, bei dem in unterschiedlichen Entwicklungsstufen die Struktur einer Haifischhaut auf komplexe Sandwichbauteile aufgebracht wurde.

Die jüngste Version, der Street Shark 4.0, ist ein Heckflügel für eine Corvette.

Kooperationspartner auf der Automobilseite ist die Callaway Competition, ein Unternehmen, das sich auf Karosseriefertigungen, Fahrzeugreparaturen und Rennumbauten spezialisiert hat. Für diese Corvette wurde ein Heckflügel in einer neuartigen dreidimensionalen Sandwichbauweise hergestellt und in ausgewählten Bereichen mit einer bionischen Oberflächenstruktur nach dem Vorbild des Mako-Hais versehen. Ein weiterer wichtiger Kooperationspartner in diesem Projekt ist die Firma Eschmann Textures aus Gummersbach.

Im Rahmen der Weiterentwicklung sollte als Demonstrator-Bauteil im Unterschied zu den bisherigen eher flächigen Teilen eine vergleichsweise komplexe dreidimensionale Komponente ausgewählt werden. Die Entscheidung fiel auf den Corvette-Heckflügel. Ein solches Bauteil führt durch seinen besonderen Querschnitt und die daraus resultierenden unterschiedlichen Luftgeschwindigkeiten an Ober- und Unterseite zu einem erhöhten Anpressdruck des Fahrzeugs auf die Straße. Beim neuen Street Shark 4.0 kommt eine gewichtsoptimierte Sandwichbauweise zum Einsatz. Im Mittelpunkt dabei steht hier der Herstellungsprozess für einen dreidimensionalen Schaumkern im Serienmaßstab.

Bislang wurde für die unterschiedlichen Sandwichaufbauten mit verschiedenen Core-Materialien, zum Beispiel mit PET, PP oder PUR-Schäumen sowie Balsa- oder Bambusholz, in Form von Platten oder Tafeln gearbeitet. Derart erzeugte flache Sandwichplatten waren zu Beginn der Entwicklung notwendig und hilfreich, um Ergebnisse an realen Bauteilen zu dokumentieren und auch potenzielle Kunden für das Sandwichprinzip und das Fertigungsverfahren zu interessieren und von den Vorteilen zu überzeugen.

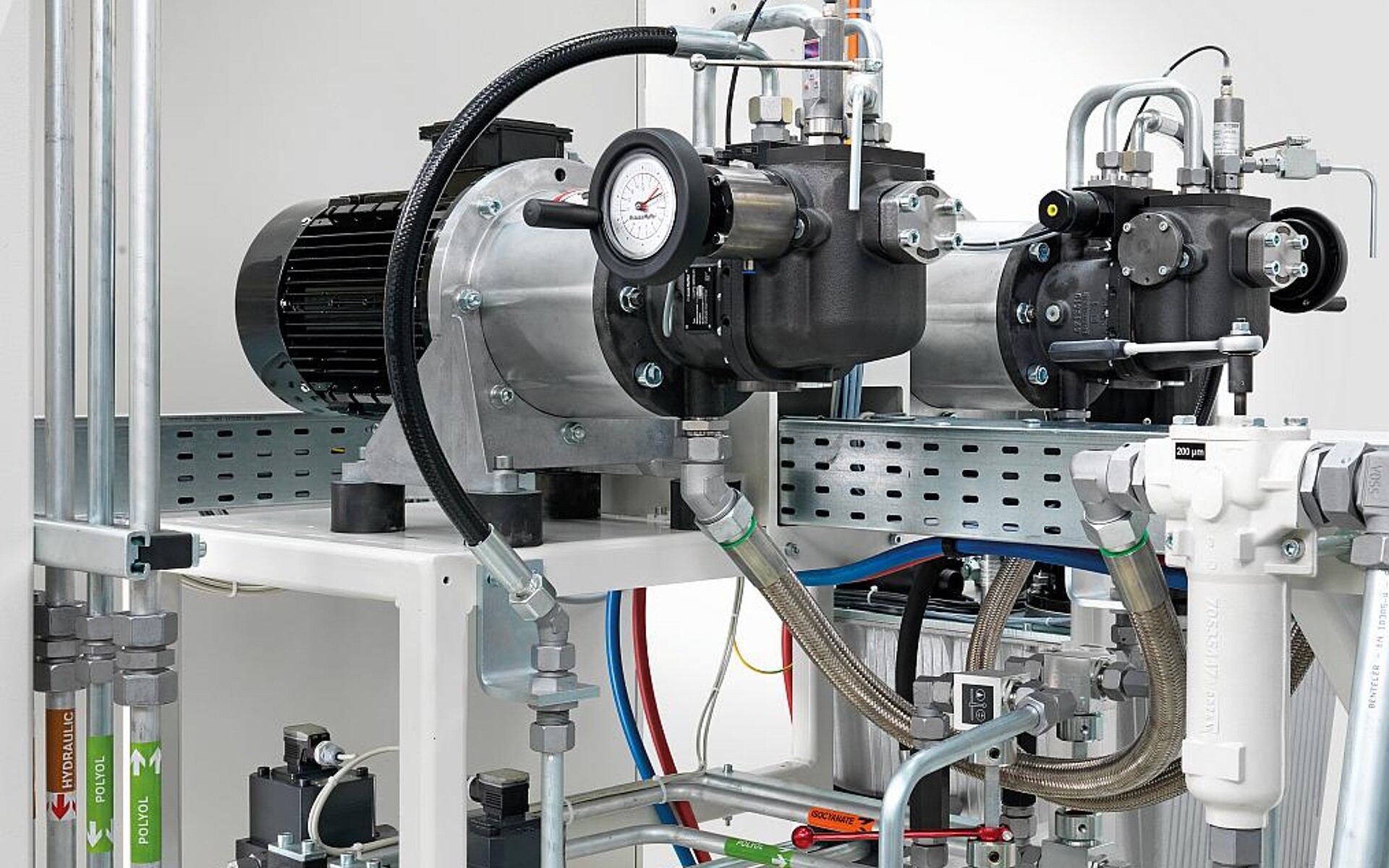

Im Zuge der Weiterentwicklung durch Frimo können mittels Formschäumen nun auch sofort komplexere dreidimensionale Sandwichstrukturen aus Polyurethan erzeugt werden. Dazu wurde ein Versuchswerkzeug aufgelegt, in dem zunächst der dreidimensionale Kern aus hartem PUR-Schaum erstellt wird. Neben Werkzeug und Formenträger steht im Frimo-TechCenter auch eine speziell für Matrixmaterialien ausgelegte Dosieranlage PURe Mix zur Verfügung. Bereits bei der Herstellung des leichten Kerns können weitere Funktionen integriert werden, wie zum Beispiel die Berücksichtigung von Befestigungspunkten oder elektronischen Elementen.

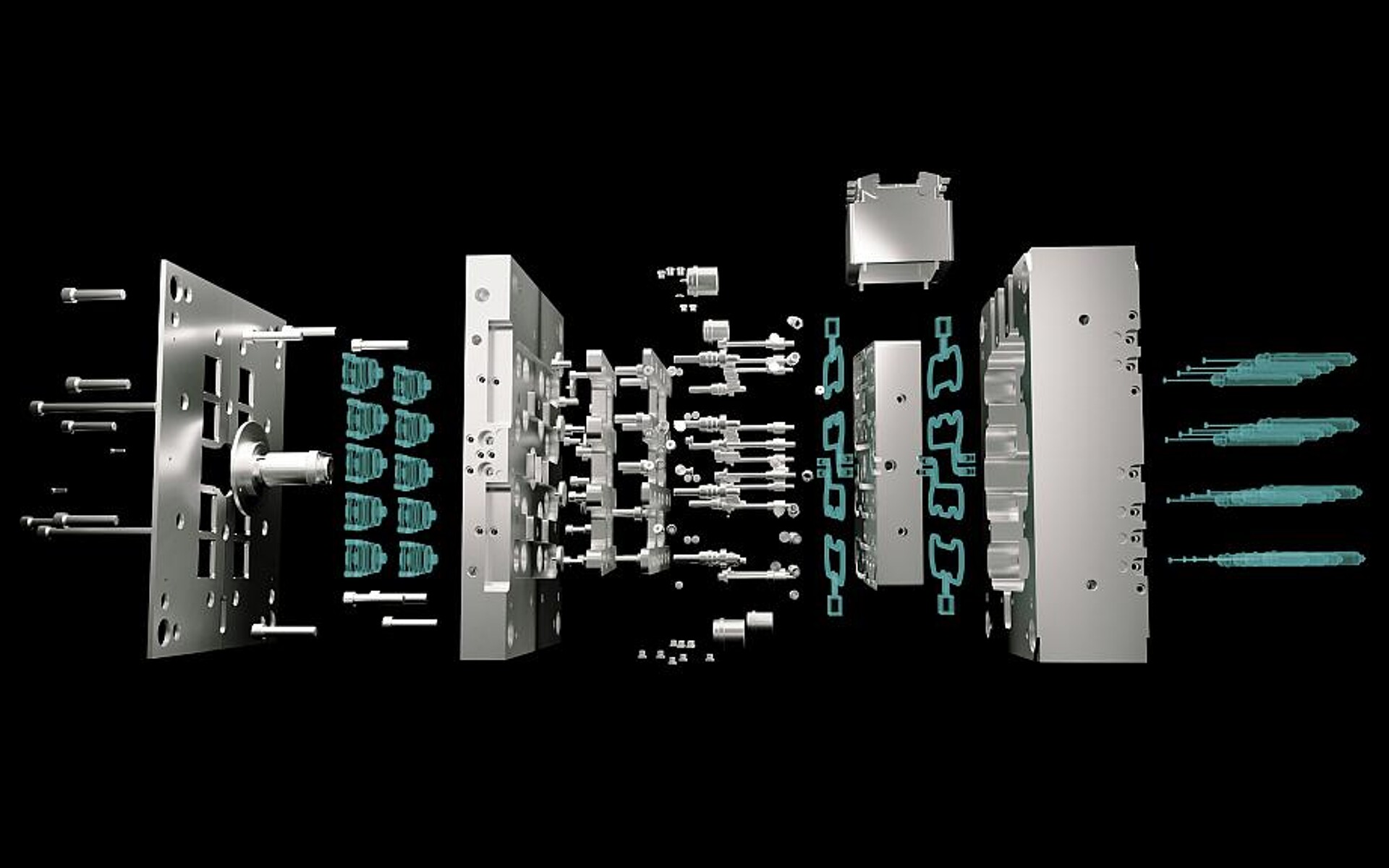

Ist der dreidimensionale Kern erstellt, werden in einem Frimo-Hochdruck-RTM-Verfahren aus einer Faserstruktur und einem speziellen PUR-Matrixsystem die Außenhäute erzeugt. In ein RTM-Werkzeug wird dazu als erstes die untere Decklage des Vorformlings aus Verstärkungsfasern (Carbon, Glas, Natur) eingelegt. Anschließend wird der formgeschäumte Kern und zum Schluss die obere Faserdecklage eingelegt. danach wird das RTM Werkzeug geschlossen und ein spezielles niedrigviskoses PUR-Matrixsystem eingebracht.

Die niedrige Viskosität des PUR-Systems erlaubt einen raschen Eintrag in das Werkzeug und durch die Snap Cure (= „Sprungreaktion“) sind der Beginn und die Dauer des Aushärtevorgangs zeitlich relativ präzise einstellbar. Der Prozess weist mit einer maximalen Reaktionstemperatur von deutlich unter 100 °C eine relativ geringe Exothermie auf. Dennoch ist das Material mit einer Glasübergangstemperatur von über 200 °C durchaus für die Oberflächenbeschichtung in KTL-Anlagen geeignet. Das Konzept ist für bestimmte Anwendungen im Großserieneinsatz wesentlich wirtschaftlicher und gleichzeitig robuster als klassische Matrixmaterialien. Durch die niedrigen Werkzeugtemperaturen unter 100 °C und die geringen Werkzeug-Innendrücke ist das System geeignet, auch für die Decklagen bei Sandwich-Bauteilen eingesetzt zu werden, denn dadurch wird der Schaumkern nicht geschädigt. Da nur niedrige Schließkräfte des Werkzeuges nötig sind, kann mit keramischen Werkzeugen gearbeitet werden. Anders als bei anderen marktüblichen Verfahren können auf diese Weise auch komplexere und großvolumige dreidimensionale Strukturbauteile direkt in der gewünschten Geometrie gefertigt werden.

Im Rahmen des Street Shark Projektes gelang es Frimo mit Hilfe seiner Kooperationspartner, eine bionische Fahrzeugoberfläche herzustellen, die den Strömungswiderstand verringert. Wie der Name verrät, diente die Haut eines Hais als Vorbild, um die Aerodynamik zu verbessern – ein Bereich, in dem insbesondere Autobauer stetig nach Verbesserungen suchen. Der Hai ist ein schneller und geschickter Schwimmer. Die zahnförmigen Plättchen auf seiner Haut verringern signifikant den Strömungswiderstand. Das konnte auch im Projekt anhand von Windkanaltests nachgewiesen werden. Während die ersten Haifischhaut-Strukturen mittels spezieller Folien auf Trägerteile aufgebracht wurden, ist es nun möglich, mit neuartigen Polyurethan-Matrixmaterialien und dem Einsatz darauf abgestimmter Werkzeug- und Anlagentechnologien filigrane Strukturen direkt auf die Oberflächen von Leichtbaukomponenten aufzubringen. Dabei wurde von Version zu Version die Oberflächenstruktur durch Skalierung optimiert und in Windkanalversuchen geprüft und bestätigt. Seit der Erstpräsentation wurden zahlreiche neue Versuche und Weiterentwicklungen mit Interessenten aus den unterschiedlichsten Industriezweigen getätigt, zum Beispiel aus den Bereichen Windenergie und Sport- und Freizeitindustrie, die sich derzeit im Prototypen und Vorserienstadium befinden.