Die erst 2014 gegründete Enetec Plastics GmbH, Kleve, hat in die dritte komplette Extrusionslinie zur Herstellung 5-schichtiger PE-RT-Rohre für Flächentauscher-Systeme investiert. Zwei baugleiche komplette Anlagen von Krauss Maffei Berstorff, München, […]

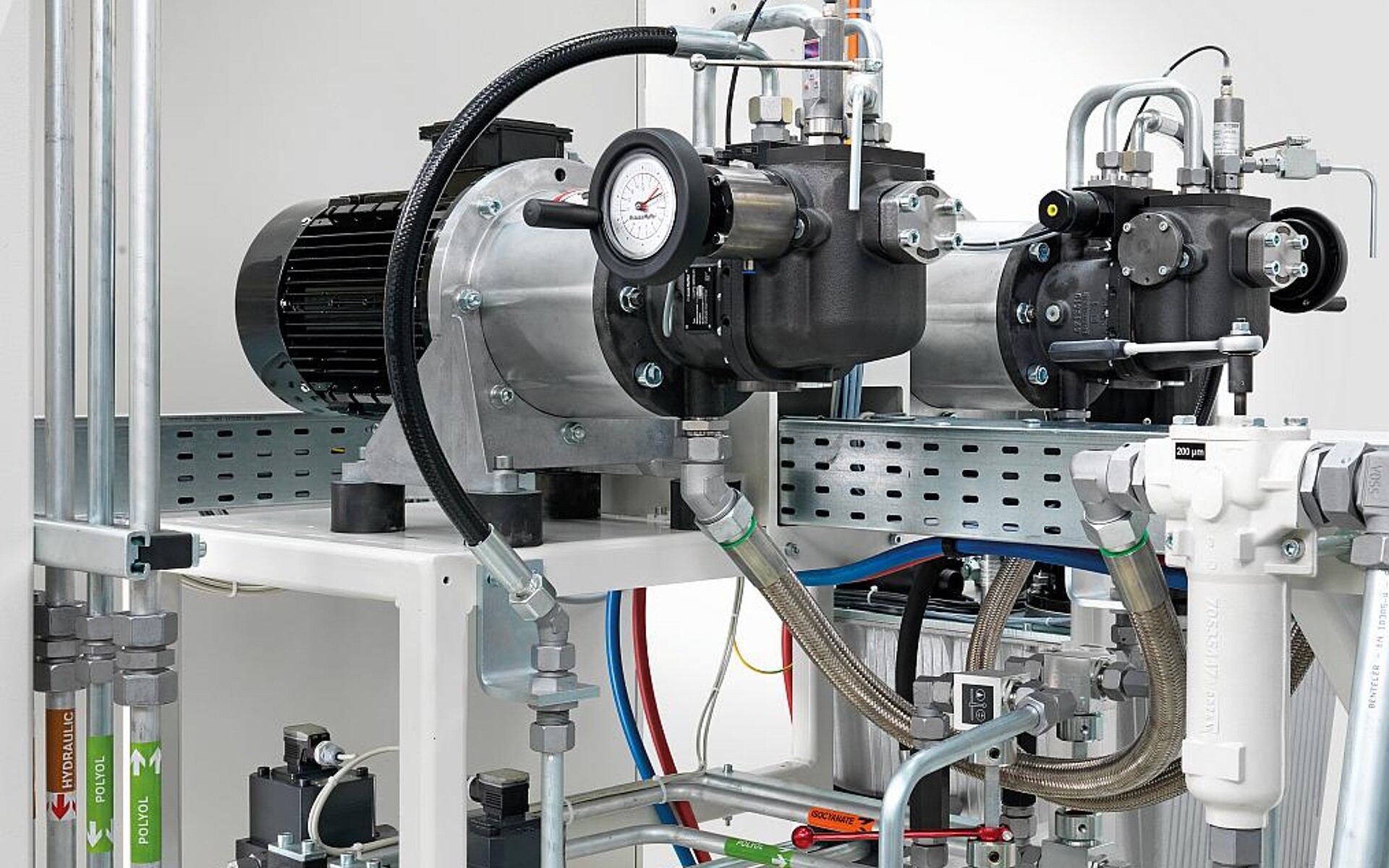

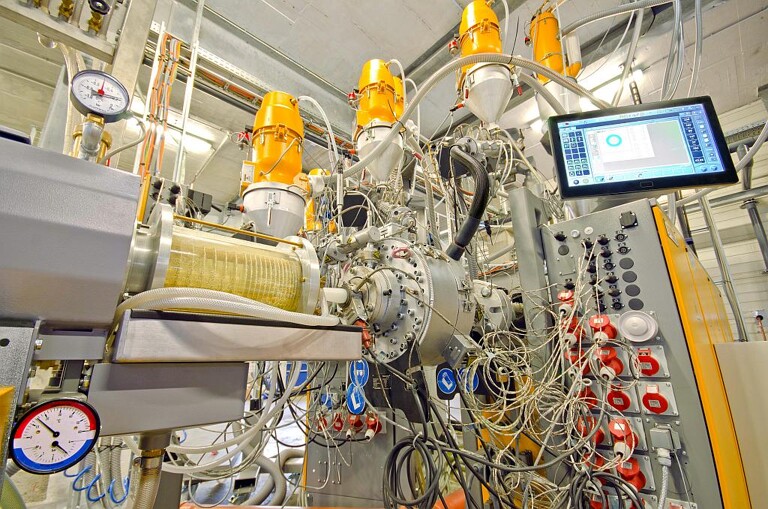

Mehrschichtanlage zur Herstellung 5-schichtiger PE-RT Rohre bei Enetec. (Foto: Krauss Maffei Berstorff)

Die erst 2014 gegründete Enetec Plastics GmbH, Kleve, hat in die dritte komplette Extrusionslinie zur Herstellung 5-schichtiger PE-RT-Rohre für Flächentauscher-Systeme investiert. Zwei baugleiche komplette Anlagen von Krauss Maffei Berstorff, München, produzieren bereits hochwertige Heizungsrohrsysteme im Durchmesser zwischen 8 und 32 mm. Die kürzlich georderte Anlage soll bis zum Jahresende in Betrieb gehen.

„Ganz wichtig war es mir, einen Partner zu haben, der ein ganzheitliches und individuelles Konzept bietet – sozusagen eine schlüsselfertige Anlage, mit der wir mehr als nur „Me-too“-Produkte herstellen können“, begründet Enetec-Geschäftsführer Michael Frenzel seine Entscheidung für Krauss Maffei Berstorff. Der Maschinenbauer konnte die Anforderungen so gut erfüllen, dass der Rohrhersteller bereits ein Dreivierteljahr nach der Erstinstallation die zweite Linie orderte und jetzt die dritte in Auftrag gegeben hat.

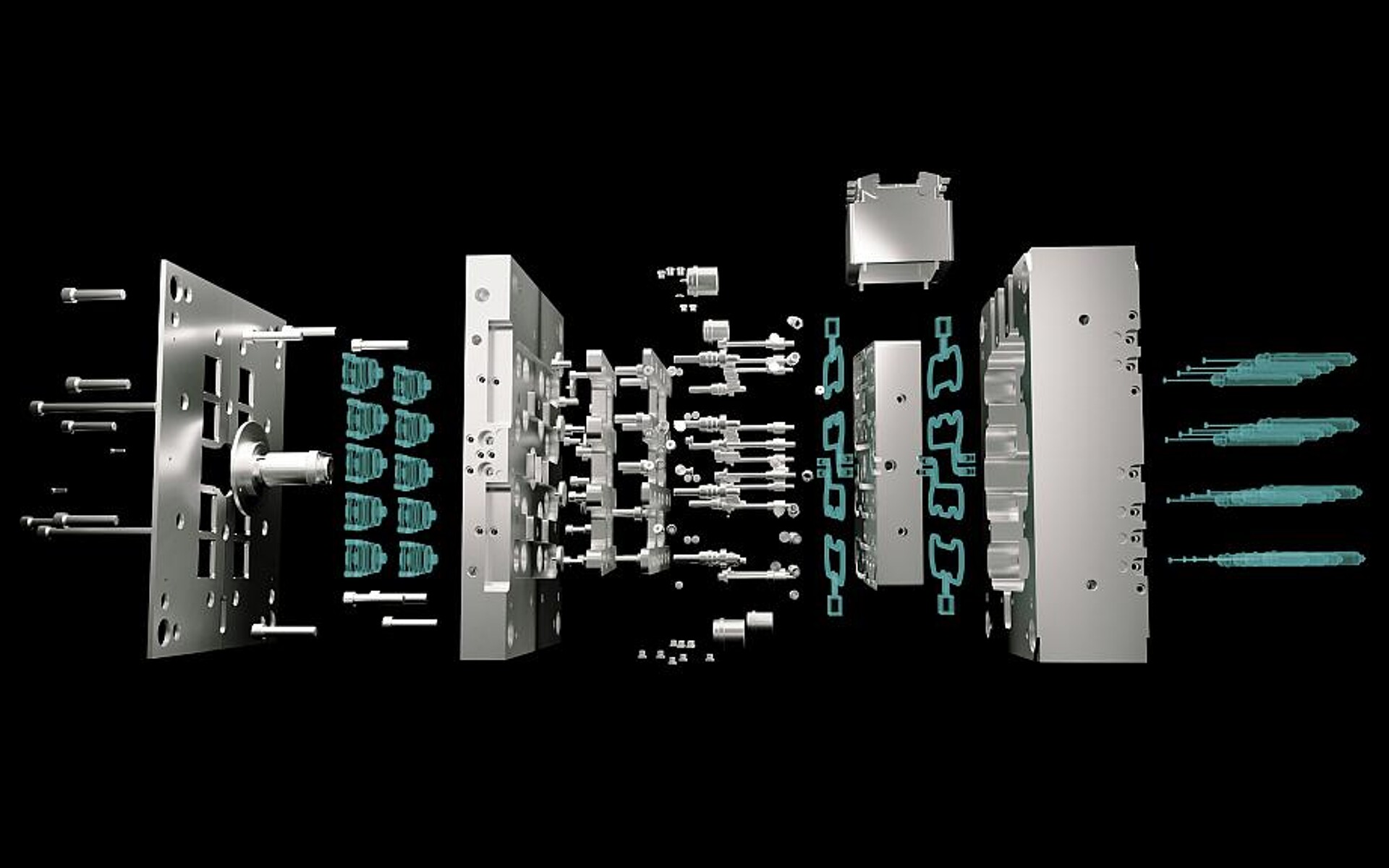

Highlight der Anlagen ist der 5-Schicht-Rohrkopf KM 5L-RKW 01-40, der nicht nur neu im Produktspektrum von Krauss Maffei Berstorff ist, sondern laut Hersteller auch in der Branche einzigartig. „Es ist uns gelungen, einen Rohrkopf zu konzipieren, der mehrere Wendelverteiler-Prinzipien vereint. Mit diesem ist die Herstellung mehrschichtiger Rohre mit einer perfekten Schichtdickenverteilung bei hohen Liniengeschwindigkeiten möglich“, erklärt Andreas Kessler, Vertriebsleiter bei Krauss Maffei Berstorff am Standort München.

So wird die Innenschicht über eine Axialwendel geführt, während die Kleber- und EVOH-Schichten über drei Wendelverteiler verteilt werden und für die Außenschicht eine konische Wendel gewählt wurde. Hauptvorteil dieser Konstruktion ist die exakte Lagenverteilung, wodurch sich die Materialkosten bei der Rohrherstellung reduzieren lassen.

Gespeist wird der Rohrkopf über sechs Einschneckenextruder, wobei jeder Extruder über eine eigene gravimetrische Materialdosierung verfügt, so dass unterschiedliche Schichtdicken genau eingestellt werden können. Im Einzelnen handelt es sich um den Hauptextruder KME 45-36 B/R für die PE-RT Innenschicht und den Coextruder KME 30-30 B für die PE-RT Außenschicht. Zwei weitere Coextruder vom Typ KME 30-25 D/C plastifizieren jeweils den Rohstoff für die Kleberschicht, in die die Sauerstoffbarriereschicht aus EVOH eingebettet wird. Für diese ist ein KME 30-25 als Huckepack auf den Hauptextruder montiert. Schließlich übernimmt der sechste Extruder, ein KME 20-25 D/C, der ebenfalls als Huckepack-Lösung auf einem der Coextruder montiert ist, den Streifenauftrag.

Das Mutterunternehmen mit Hauptsitz in Kleve gehört zur italienischen E-Group. Enetec agiert seit rund 30 Jahren weltweit als OEM-Lieferant für Heiz- und Kühlsysteme. Mit einer maximalen jährlichen Produktionskapazität von 40 Millionen Metern Rohr und einer weltweiten Exportquote von 80 % hat sich das junge Unternehmen in kurzer Zeit einen Namen in der Branche gemacht.