Auf der diesjährigen Fakuma stellt Waldorf Technik das Thema „Platzsparende Herstellung von Pipettenspitzen“ in den Fokus. Mit seinem schmalen Aufbau öffnet das System Vario TIP FSS den MedTec-Spritzgießern den Markt […]

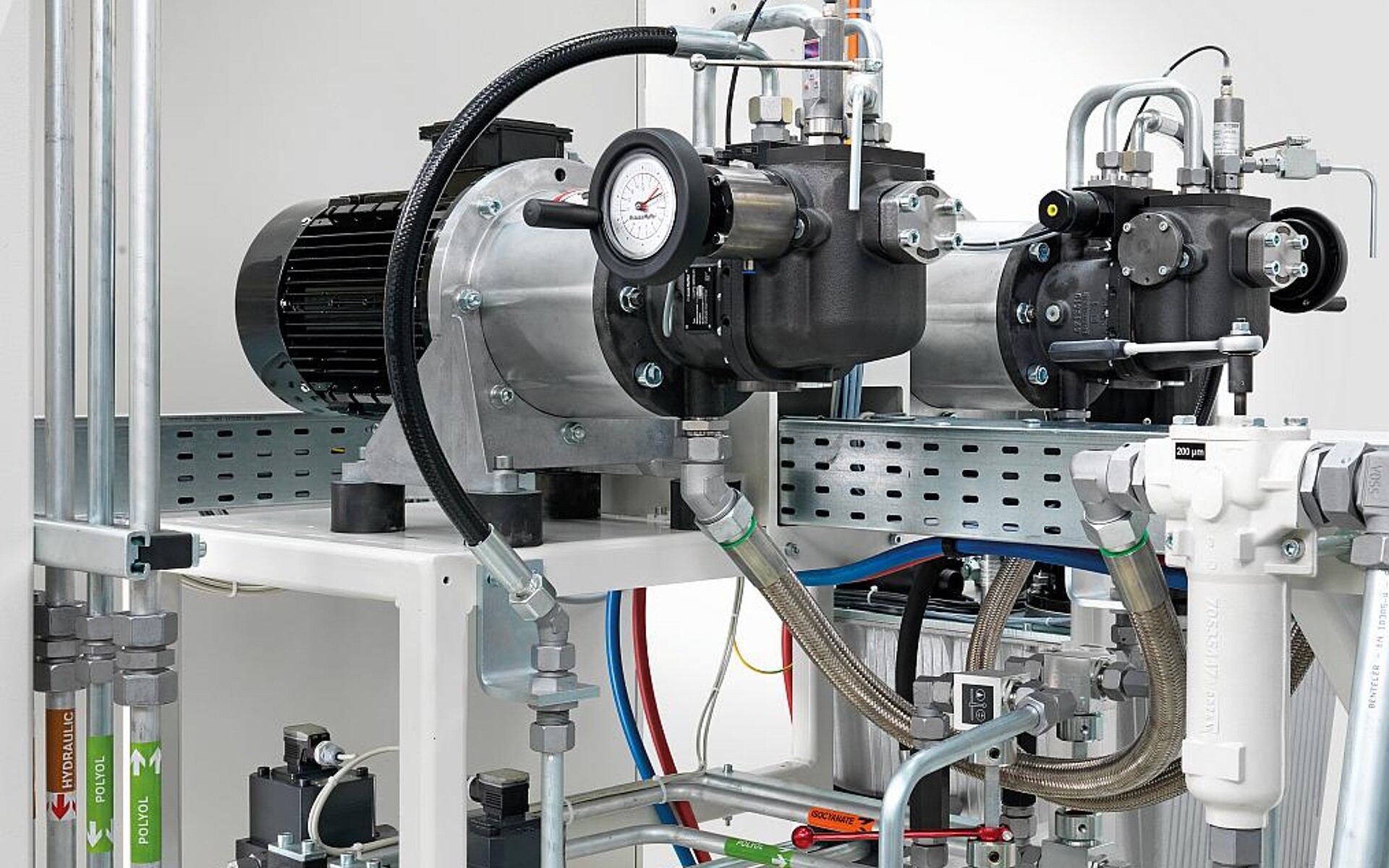

Vario TIP heißt das patentierte und laut Anbieter weltweit führende Anlagenkonzept von Waldorf Technik zur Herstellung von Pipettenspitzen (Foto: Waldorf Technik)

Auf der diesjährigen Fakuma stellt Waldorf Technik das Thema „Platzsparende Herstellung von Pipettenspitzen“ in den Fokus. Mit seinem schmalen Aufbau öffnet das System Vario TIP FSS den MedTec-Spritzgießern den Markt in neue Leistungsklassen, ohne mehr Reinraumfläche zu benötigen. Produziert wird mit 32 Kavitäten in sportlichen 5 s. Vario TIP von Waldorf Technik ist das patentierte und weltweit führende Anlagenkonzept zur Herstellung von Pipettenspitzen. Bei diesen Produkten handelt es sich um Laborverbrauchartikel mit hohen Qualitätsansprüchen und der Notwendigkeit der Kavitätensortierung in der Verpackungseinheit, um die Liefersicherheit in jedem Fall zu gewährleisten.

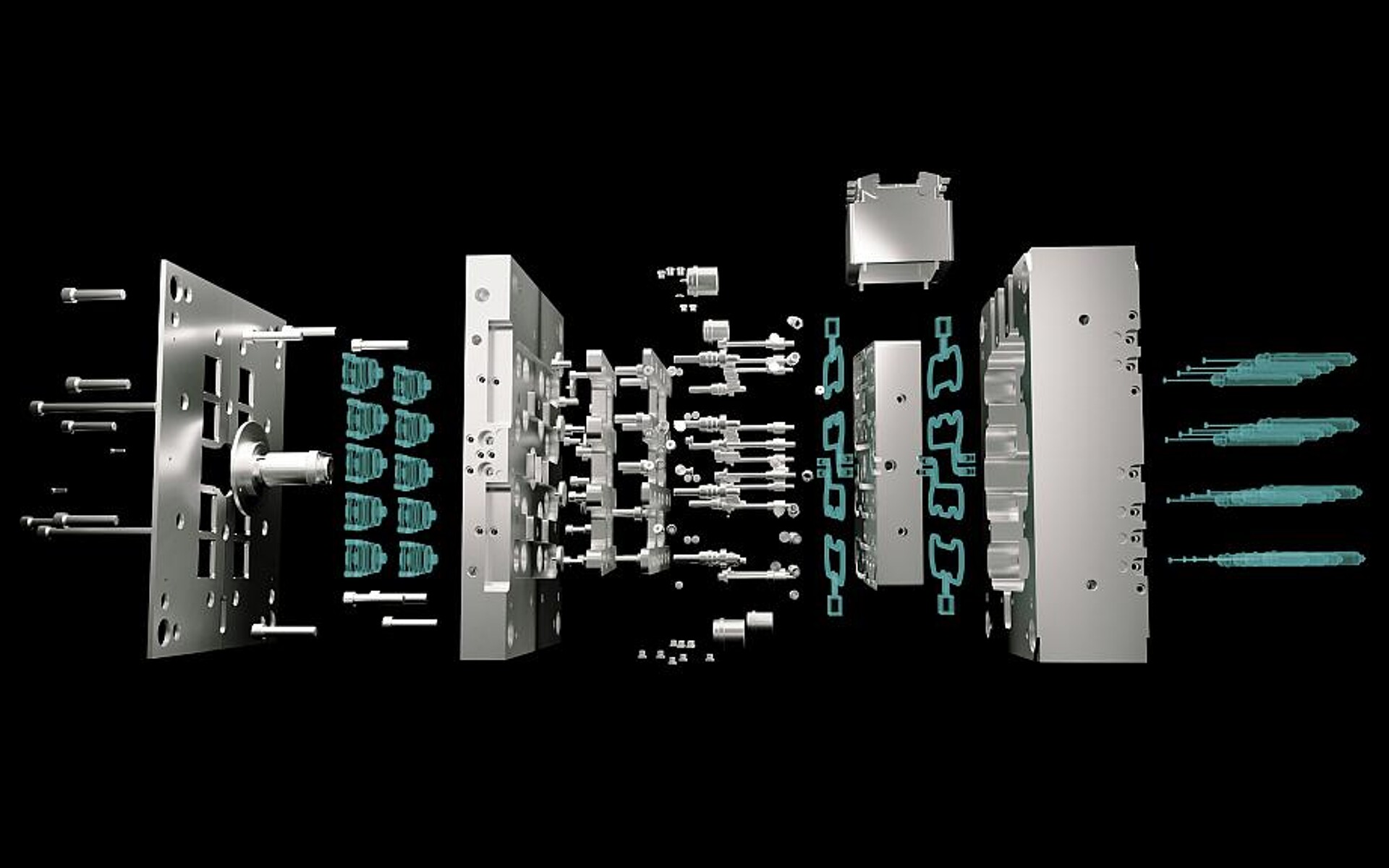

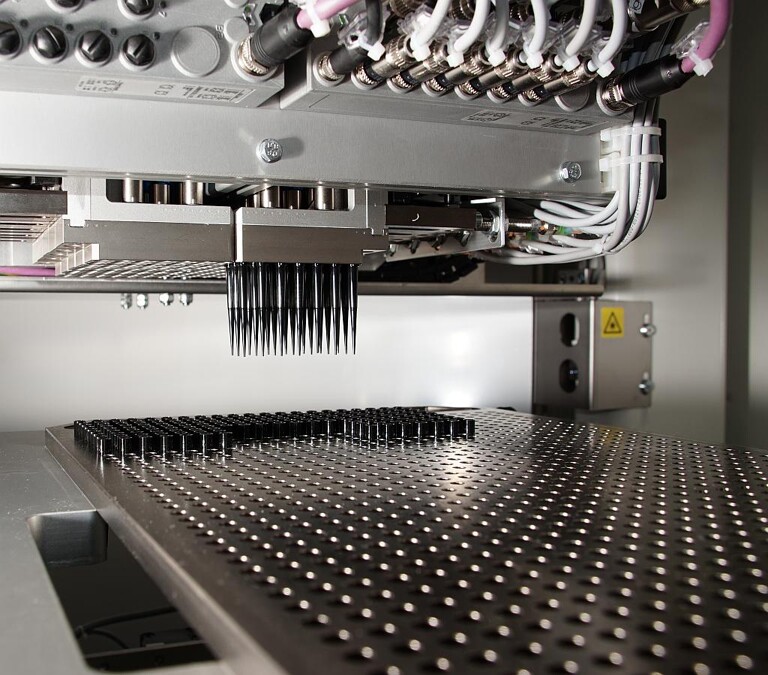

Das Vario TIP System zeichnet sich durch seinen unübertroffenen Freiheitsgrad für verschiedene Werkzeugkonfigurationen und Abpackeinheiten aus. Konkret heißt das, dass der Hersteller in der Wahl der Verpackungsgröße völlig frei ist, unabhängig von der Kavitätenzahl im Werkzeug. So kann die Automation ohne großen Aufwand auf verschiedene Werkzeuge von mit z.B. 8 auf bis zu 128 Kavitäten sowie auf verschiedene Verpackungsgrößen (z.B. Racks mit 96 oder 384 Teilen, Trays mit 120 Teilen) umgestellt werden.

Der herausragende Vorteil der neuen Vario TIP FSS gegenüber dem Vario-TIP-Standardmodell liegt im extrem reduzierten Flächenbedarf. Durch eine geschickte Anordnung der für die Kavitätentrennung benötigten Pufferflächen ist es Waldorf Technik gelungen, die Fläche gegenüber der Basisanlage nochmals um die Hälfte zu reduzieren. Die Werkzeug- und Produktqualität wie auch die Funktionalität und Variabilität bleiben dadurch natürlich trotzdem erhalten.

Neues Verfahren zum Einlegen von IML-Labels in die Mittelplatten von Etagenwerkzeugen

Auch im Bereich Verpackung bleibt Waldorf Technik weiter tätig. Kernkompetenzen sind hier Projekte aus der Branche IML-Verpackung mit kurzen Zykluszeiten. Inmold Labeling ist aus unserer heutigen Verpackungswelt nicht mehr weg zu denken, nur allzu ansprechend sind die Druckbrillanz und die kostengünstige Flexibilität dieses Dekorationsverfahrens bei verschiedenen Druckbildern.

Ihr Produktsegment der IML-Automationen hat Waldorf Technik in den letzten Jahren stark weiterentwickelt und konsequent ausgebaut. Das Portfolio deckt mittlerweile mit fünf verschiedenen Standard-Serien unterschiedlichste Kundenanforderungen wie reduziertes Invest, Etagen-IML, extrem reduzierten Platzbedarf, Anlagen für Konsumgüterverpackungen wie auch Großgebinde ab.

Waldorf Technik hat ein neues Verfahren entwickelt, wie IML-Labels schnell und prozesssicher auch in die Mittelplatten von Etagenwerkzeugen eingelegt werden können. Und das hat gravierend positive Auswirkungen für den Spritzgießer und dessen Kunden. Bei Etagenwerkzeugen war das Einlegen der IML-Label bislang auf die jeweils äußeren Werkzeugplatten beschränkt. Dies hat zur Konsequenz, dass beispielsweise Becher stets von innen angespritzt werden mussten; die Innenanspritzung bei Bechern birgt immer die Gefahr von Kunststofffäden im Füllgut aufgrund von unvermeidlichem Werkzeugverschleiß und oft eine Verminderung der Produktivität aufgrund der geringeren Kühlleistung der Werkzeugkerne.

Außenanspritzung erschließt diverse Vorteile

Mit der Neuentwicklung von Waldorf Technik zur Vereinfachung der Etagen-IML-Prozesse gehören diese Einschränkungen der Vergangenheit an. Aufbauend auf bereits im Unternehmen vorhandener, langjährig getesteter Technologien im IML-Bereich ist es nun gelungen, eine weitere Standard-Automation für IML-Etagenwerkzeuge zur Serienreife zu entwickeln, die es erlaubt, bis zu 8+8 Labels so effizient, präzise und sicher wie bei Single-Face-Werkzeugen auf die Innenplatten von Etagenwerkzeugen einzulegen.

„Die Gefahr einer potentiellen Fadenbildung beim Einsatz effizienter Etagenwerkzeuge wird durch die Außenanspritzung der Becher entschärft. Hersteller, die aus Qualitätsgründen bislang auf Single-Face-Werkzeugen produzieren, können auf gleicher Fläche und mit der gleichen Spritzgießmaschine künftig den nahezu doppelten Output ernten. Gegenüber bisher bereits mit Etagenwerkzeugen gefertigten IML-Becher sind durch die künftige Außenanspritzung bei vielen Produkten auch eine kürzere Kühlzeit und damit ein ebenso erhöhter Output zu erwarten“, erläutert Holger Kast, Vertriebsleiter bei Waldorf Technik.