Hochleistungs-Kunststoffzahnräder in Leistungsgetrieben – beispielsweise in der Automobil- und Luftfahrtindustrie – gewinnen zunehmend an Bedeutung. Grund ist der Trend zu Leichtbau und effizienteren Motoren mit höherer Leistungsdichte bei reduziertem Kraftstoffverbrauch. […]

Hochleistungs-Kunststoffzahnräder in Leistungsgetrieben – beispielsweise in der Automobil- und Luftfahrtindustrie – gewinnen zunehmend an Bedeutung. Grund ist der Trend zu Leichtbau und effizienteren Motoren mit höherer Leistungsdichte bei reduziertem Kraftstoffverbrauch. Hierfür plant Evonik die Entwicklung modernster Kunststoff-Zahnradsysteme für den Betrieb im trockenen wie geschmierten Zustand. Die Prüfung erfolgt ab September im neu gegründeten Competence Center Friction and Motion in Darmstadt.

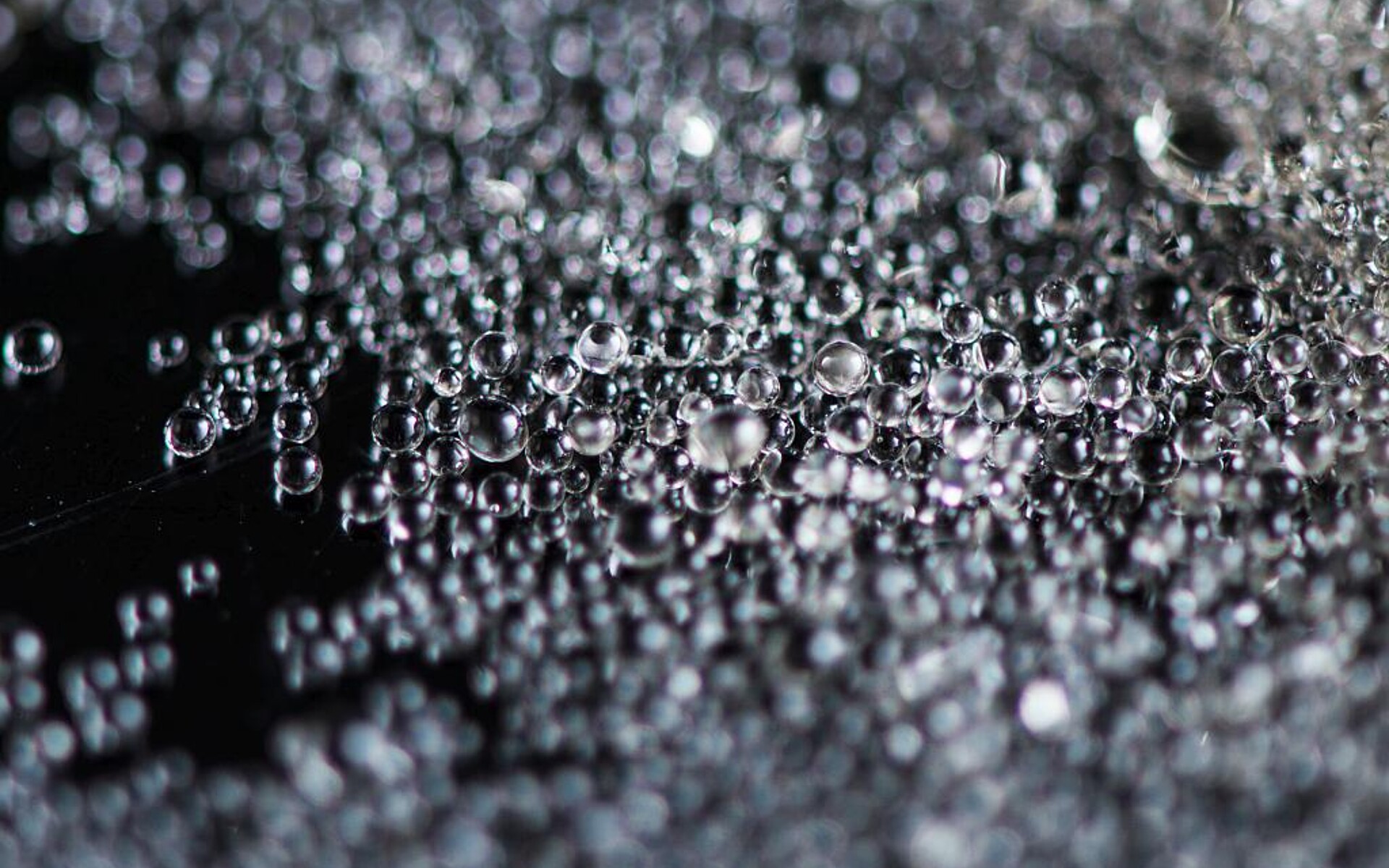

Ein Zahnrad aus dem PEEK „Vestakeep“, vorbereitet für die Prüfung auf dem neuen Zahnradprüfstand im Friction and Motion Competence Center von Evonik in Darmstadt. Er ermöglicht Prüfungen bei Temperaturen von -20 °C bis 260 °C im trockenen und geschmierten Zustand (Foto: Evonik)

Ob in AdBlue- oder Ölpumpen, Masseausgleichsgetrieben, E-Motoren oder im Innenraum für Sensorik: Kunststoffzahnräder werden u.a. im Fahrzeugbau an unterschiedlichen Stellen eingesetzt. Die Zahnräder müssen dabei einerseits sehr präzise und leise arbeiten, andererseits größeren Toleranzabweichungen trotzen, die durch äußere Einflüsse wie Luftfeuchtigkeit, Schmierung oder Temperaturschwankungen entstehen können.

Aufgrund geringerer Reibungsverluste im Vergleich zum herkömmlichen Standard reduzieren Hightech-Kunststoffzahnräder in Motoren und Getrieben den Kraftstoffverbrauch sowie diejenigen Kosten, die bislang beim Einsatz von Metall und dessen umfangreicher Nacharbeit entstehen. Doch es gibt noch weitere positive Effekte: Kunststoffzahnräder sind im Vergleich zu Metallzahnrädern wesentlich geräuschärmer, und durch das geringere Massenträgheitsmoment wird Energie eingespart.

Doch wie lassen sich wichtige Zahnradkennwerte wie Zahnfuß- oder Zahnradflankenfestigkeit als auch Abrieb am Zahnrad ermitteln und messen? Wie können unterschiedliche Prozessbedingungen und Schmierstoffzustände eingestellt und simuliert werden? Antworten auf diese Fragen gibt der neu konzeptionierte Kunststoffzahnrad-Prüfstand, der in enger Zusammenarbeit zwischen der Werner Bauser GmbH aus Wehingen, der Business Line High Performance Polymers von Evonik in Marl und dem neuen Friction and Motion Competence Center des Unternehmens in dessen Testlabor in Darmstadt entstand.

„Durch die zukünftige Zusammenarbeit versprechen wir uns die Identifikation und Realisierung einer Vielzahl neuer Geschäftsoptionen“, begrüßt Dr. Gerd Löhden, Leiter Innovation Management des Segments Resource Efficiency von Evonik, die Kooperation. „Wir haben nun einen Prüfstand, mit dem wir in einem Temperaturbereich von -20 °C bis 260 °C und zudem im trockenen und geschmierten Zustand prüfen können, meines Wissens ist dies einzigartig.“ Darüber hinaus eröffne der Prüfstand die Möglichkeit, künftig auch mit weiteren Partnern Projekte zu bearbeiten. Michael Bauser, Geschäftsführer bei Bauser, sieht seinerseits Vorteile in der Kooperation mit einem Spezialchemieunternehmen, das sowohl Öladditve als auch Hochleistungskunststoffe im Portfolio hat: „Wir können so Materialdaten generieren, mit denen wir unsere Zahnräder optimal auslegen können.“