Die vielfältige Nutzbarkeit seiner Flexflow-Technologie der servoelektrisch angetriebenen Nadelverschlusslösungen will HRSflow, San Polo di Piave (Italien), auf der Fakuma 2018, anhand komplexer und qualitativ hochwertiger Serienteile unter Beweis stellen. Die […]

Im Mittelpunkt des diesjährigen Fakuma-Messeauftritts von HRSflow stehen aktuelle Anwendungen der Flexflow-Technologie der servoelektrisch angetriebenen Nadelverschlusslösungen, die gemeinsam mit Entwicklungspartnern zur Serienreife gebracht wurden. (Foto: HRSflow)

Die vielfältige Nutzbarkeit seiner Flexflow-Technologie der servoelektrisch angetriebenen Nadelverschlusslösungen will HRSflow, San Polo di Piave (Italien), auf der Fakuma 2018, anhand komplexer und qualitativ hochwertiger Serienteile unter Beweis stellen. Die Anwendungsbreite der Exponate reicht dabei von technischen Teilen für die Automobilindustrie bis zu einem sehr dünnwandigen Laptop-Gehäuse und einem ultraleichten Werkzeugkoffer.

In allen Fällen macht die Möglichkeit, die Drücke und Fließgeschwindigkeiten an jedem einzelnen Anspritzpunkt individuell zu steuern, die Flexflow-Technologie zur geeigneten Lösung für große und kleine Formteile, auch wenn schwierig zu verarbeitende Thermoplaste ausgewählt wurden. Als einen ersten Schritt in Richtung einer Integration in die Steuerung der Spritzgießmaschine (entsprechend den Industrie-4.0-Anforderungen) präsentiert das Unternehmen die seit Kurzem verfügbare Option, die Flexflow-Parameter über den Touchscreen der jeweiligen Spritzgießmaschine einzustellen.

Für die Produktion einer auf der Fakuma 2018 präsentierten Kfz-Motorabdeckung hat HRSflow in Zusammenarbeit mit dem Werkzeugspezialisten GK Concept und dem Spritzgießmaschinenhersteller Yizumi ein Heißkanalsystem entwickelt und optimiert, bei dem die Flexflow-One-Technologie zum Einsatz kommt. Diese servoelektrisch angetriebene Nadelverschlusslösung, die mittels externem Smart Interface programmiert wird und daher ohne zusätzliche Steuereinheit auskommt, verbindet hohe Präzision mit einem breiten Prozessfenster und Kosteneffizienz.

Bei der Herstellung des großformatigen Bauteils wird zunächst eine nur 0,2 mm dicke Aluminiumfolie in das Werkzeug eingelegt und dort während des Schließvorgangs ausgestanzt. Anschließend wird die Folie mit Hilfe eines Flexflow-Heißkanalsystems rückseitig mit einem gasbeladenen glasfaserverstärkten PA angespritzt. Dabei erfolgt das In Mold Graining (IMG), bei dem sich die fein strukturierte Narbung der Werkzeugoberfläche sowohl auf die Folien- als auch auf die Kunststoffoberfläche überträgt. Das resultierende Teil verbindet ein geringes Gewicht mit sehr hoher Dimensionsstabilität, geringem Verzug und einer bindenahtfreien Sichtoberfläche.

Für die Herstellung des ebenfalls auf dem Messestand gezeigten Kfz-Spoilers kommt ein Fünffach-Flexflow-Heißkanalsystem zum Einsatz. Das hierfür verarbeitete, mit Mikro-Hohlglaskugeln von 3M gefüllte PP von A. Schulman ermöglicht Gewichtseinsparungen bis zu 15 % gegenüber der ungefüllten Ausführung. Die Flexflow-Technologie sichert eine besonders homogene Druckverteilung in der Kavität. Dadurch bleibt ein gesteigerter Anteil der Hohlglaskugeln unbeschädigt und zugleich werden diese optimal im gesamten Formteil dispergiert. Das Ergebnis ist ein Leichtbauteil ohne sichtbare Bindenähte, mit sehr guten mechanischen Eigenschaften und hoher Oberflächenqualität.

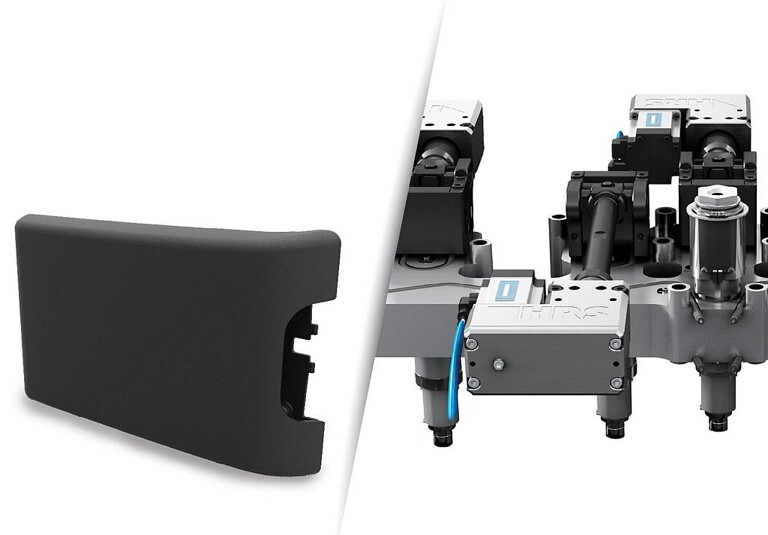

Ein weiteres Leichtbau-Exponat aus der Automobilindustrie ist eine Mittelarmlehne, die in einem mehrstufigen Prozess hergestellt wird. Entwicklungspartner bei der Realisierung dieses Projektes waren der Spritzgießmaschinenhersteller KraussMaffei sowie der US-amerikanische Werkzeugbauer ProperTooling. Die tragende Struktur entsteht mit Hilfe des von KraussMaffei entwickelten FiberForm-Verfahrens aus einem dünnwandigen, faserverstärkten Organoblech.

Dieses wird zunächst mit PP um- und schließlich mit einem thermoplastischen Elastomer (TPV) überspritzt, wobei eine weiche, fein genarbte Sichtoberfläche entsteht. Das Spritzgießen erfolgt mit je einem Flexflow-Heißkanalsystem mit zwei (erste Phase) beziehungsweise drei (zweite Phase) Heißkanaldüsen. Deren servoelektrisch angetriebene und dabei individuell gesteuerte Verschlussnadeln sorgen für die Füllung der Kavitäten und unterstützen damit die Zuverlässigkeit und Wirtschaftlichkeit des Verfahrens.

Ein gemeinsam mit dem Heiz- und Kühlspezialisten Roctool, KraussMaffei und dem Werkzeugbauer Flex entwickeltes Projekt ist die nur 1,5 mm dicke Abdeckung für einen 14“-Laptop. Sie wird im Kaskadenspritzguss mit Hilfe eines Fünffach-Flexflow-Heißkanalsystems und der Induktionsheiz- und Kühltechnologie von Roctool aus einem hoch-glasfaserverstärken PC (GF 50) hergestellt. Beide Technologien gemeinsam machen es möglich, dass das Formteil höchste Ansprüche hinsichtlich Erscheinungsbild und Funktionalität erfüllt. In einem einzigen Schuss entsteht dabei eine Sichtoberfläche mit hochglänzenden und matten Bereichen – mit einer Zykluszeit von rund 50 s.

Ein zweites, auf der Fakuma gezeigtes Beispiel für ein innovatives Gehäuse ist ein Werkzeugkoffer aus mikrozellularem Schaum, der sich durch sein geringes Eigengewicht auszeichnet. Für dessen Fertigung kommen das FoamPro-Schäumverfahren des Entwicklungspartners Yizumi sowie ein Dreifachfach-Flexflow-Heißkanalsystem mit rückwärtiger Anspritzung zum Einsatz. Das fertige Teil verfügt über eine hochwertige, fein strukturierte Oberfläche.

Um den Einsatz von Flexflow komfortabler und den Arbeitsplatz des Maschinenbedieners übersichtlicher zu machen, hat HRSflow einen ersten Schritt in Richtung Systemintegration getan, der letztlich in die vollständige Einbindung der Technologie in die Industrie-4.0-Welt münden wird. Seit Juni 2018 besteht die Möglichkeit, die Anzeige der Steuerung des Heißkanalsystems per Virtual Net Computing (VNC) auf dem Touchscreen der zugehörigen Spritzgießmaschine darzustellen und von dort aus die erforderlichen Einstellungen vorzunehmen. Dadurch kann der Einsatz eines zweiten Bildschirms entfallen, was den Arbeitsplatz ergonomisch optimiert und die Bedienung erleichtert.