Handlungsanweisungen für Maschinen müssen auf Grund der Variantenvielfalt der Anlagen oder technische Neuerungen fortlaufend angepasst werden. Für Maschinenbauer ist das ein großer Aufwand. Deshalb arbeitet die Deguma-Schütz GmbH, Spezialist für […]

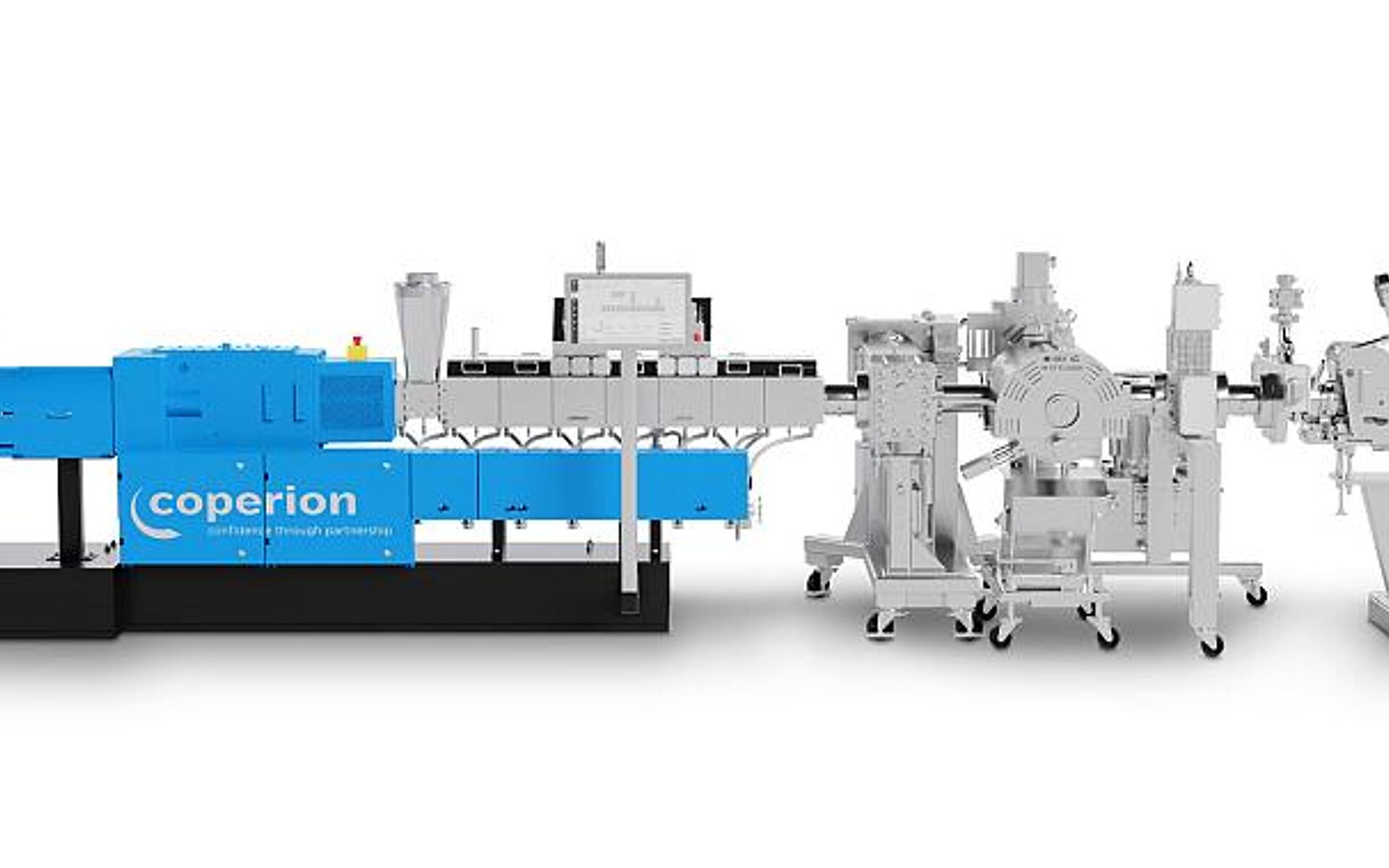

Im Projekt AdaptAR wird ein digitales System entwickelt, das herkömmliche Handbücher ersetzt. (Foto: Deguma-Schütz)

Handlungsanweisungen für Maschinen müssen auf Grund der Variantenvielfalt der Anlagen oder technische Neuerungen fortlaufend angepasst werden. Für Maschinenbauer ist das ein großer Aufwand. Deshalb arbeitet die Deguma-Schütz GmbH, Spezialist für gummi- und kunststoffverarbeitende Maschinen aus Geisa, zusammen mit dem Fraunhofer-Institut für Produktionstechnologie IPT, Aachen, im Projekt AdaptAR an einem digitalen System, das herkömmliche Handbücher ersetzt. Das neue System soll Anleitungen nutzerfreundlicher machen und den Arbeitsaufwand um rund 70 % verringern. Mit digitalen Endgeräten wie Tablets oder Smart Glasses werden Maschinenführer direkt am Einsatzort zu einer individuellen Lösung des Problems geführt.

Dafür wird zu jeder Maschine oder Anlage ein digitaler Zwilling erstellt, der alle zugehörigen Auftrags-, Produkt-, Prozess- und Ressourcendaten in einer lokalen Datenbank zusammenführt. Bei der Entwicklung der Software ist das Know-how aller Mitarbeiter gefragt: „Wir testen die neue Software in verschiedenen Beispielanwendungen: Bei der Montage unserer Maschinen beim Kunden, bei der Inbetriebnahme, der Instandhaltung und Aufbereitung“, sagt Daniela Dingfelder, operative Geschäftsführerin bei Deguma-Schütz.

Vorteil des digitalen Zwillings

Der digitale Zwilling wird während der Nutzung mit weiteren Daten aus verbundenen IT-Systemen angereichert. „Es ist einmalig, wenn die vielen Daten aus früheren Dokumentationen, der Aufbereitung der Maschinen, unserem Qualitätsmanagement und auch der späteren Inbetriebnahme beim Kunden in einem System zusammenlaufen“, berichtet Martin Schulz, Leiter Elektrotechnik. Für Industrie-Unternehmen entstehen dadurch weniger Kosten für Fachpersonal und Reisen, eine Zeitersparnis bei der Inbetriebnahme, Wartung und Fehlersuche sowie weniger Ausfallzeiten und Unfälle durch die unsachgemäße Bedienung der Anlagen. „Bei uns läuft schon vieles digital. Aber wir wünschen uns, dass die vielen Daten aus früheren Dokumentationen, der Aufbereitung der Maschinen, unserem Qualitätsmanagement und auch der späteren Inbetriebnahme beim Kunden in einem System zusammenlaufen können. Das würde enorm zur Wertschöpfung beitragen“, ergänzt Dingfelder.

Das Projekt AdaptAR läuft bis 2023. Es wird vom Fraunhofer IPT geleitet und vom Bundesministerium für Bildung und Forschung gefördert. Neben Deguma-Schütz beteiligen sich elf weitere Partner wie die IG Metall oder Miele.