Die Additiv-Masterbatches, die zudem das Material schonen sowie mechanische und Oberflächeneigenschaften verbessern, sind auf zahlreichen Trägern und darüber hinaus als Kombi-Batches mit Farben verfügbar.

In Zeiten rasant steigender Strom- und Gaspreise tragen die Additiv-Masterbatches von Grafe, Blankenhain, zu einer effizienteren Kunststoffverarbeitung bei. Das Masterbatch beeinflusst das Fließverhalten von Polymeren derart, dass, je nach Anwendung und Bauteilgeometrie, bei geringerem Kostenaufwand im Vergleich zu entsprechenden Spezialkunststoffen unterschiedliche Effizienzsteigerungen erzielt werden können.

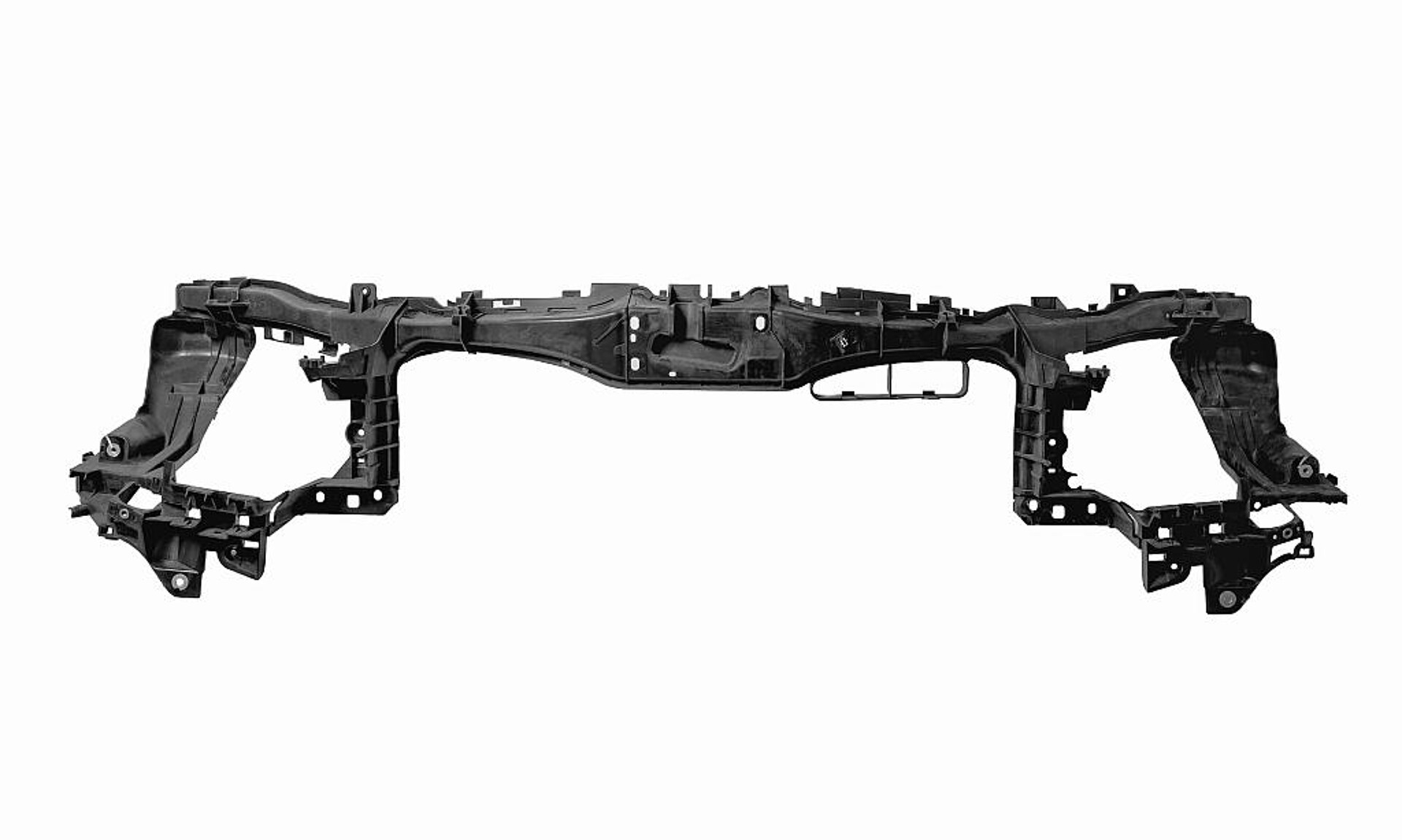

„Unsere Verarbeitungshilfen für zyklusoptimiertes Einspritzen können mit dem richtigen Masterbatch-Träger für die unterschiedlichsten Hochleistungspolymere und technischen Kunststoffe verwendet werden, darunter ABS, PA, PBT, PET, PPA, PSU, POM, EPS, PPE, PPS und PSU“, sagt Danny Ludwig, Head of Product Management Color & Functional Masterbatches bei Grafe. Darüber hinaus seien die Additiv-Masterbatches auch in Form von Kombi-Batches mit Farbanteil erhältlich, erläutert der Experte und verweist auf zahlreiche Anwendungen im Automotive-Sektor. Laut Ludwig wurden bereits große Exterieur-Komponenten, wie Stoßfänger und Trägerbauteile verwirklicht. So nennt der Experte ein Projektbeispiel, bei dem bei einem Steckverbinder aus PBT bei einer Masterbatch-Dosierung von 3 % die Zykluszeit um 40 % reduziert werden konnte. „Bei Teilen des Antriebsstrangs oder Teilen unter der Motorhaube aus PPA konnten wir bei 4 Prozent Masterbatch-Dosierung die Zykluszeit um 26 Prozent verringern“, erklärt er und ergänzt: „Durch die Verwendung unseres Additiv-Batches wird ein stabileres Verarbeitungsfenster von PPA ermöglicht, der Schmelzfluss verbessert und bei Spritzgießanwendungen eine leichtere Befüllung der Form generiert.“

Speziell PPA könne bei niedrigeren Temperaturen und mit verringertem Einspritzdruck auf der Spritzgießanlage verarbeitet werden. „Insgesamt wirken niedrigere Friktionskräfte, wodurch Verbrennungen oder Schädigungen bei kritischen Geometrien vermieden und komplexere Elemente realisiert werden können“, erläutert Ludwig. Auch die Oberflächenqualität der Bauteile werde verbessert und die Entformung erleichtert. „Insgesamt kann eine deutliche Reduzierung der Zykluszeit erreicht werden.“ Je nach Kunststoff liege die Dosierung des Additiv-Masterbatches zwischen einem und vier Prozent, abhängig von der Aufgabenstellung und der zu beseitigenden Problematik, erklärt er.

Speziell PPA könne bei niedrigeren Temperaturen und mit verringertem Einspritzdruck auf der Spritzgießanlage verarbeitet werden. „Insgesamt wirken niedrigere Friktionskräfte, wodurch Verbrennungen oder Schädigungen bei kritischen Geometrien vermieden und komplexere Elemente realisiert werden können“, erläutert Ludwig. Auch die Oberflächenqualität der Bauteile werde verbessert und die Entformung erleichtert. „Insgesamt kann eine deutliche Reduzierung der Zykluszeit erreicht werden.“ Je nach Kunststoff liege die Dosierung des Additiv-Masterbatches zwischen einem und vier Prozent, abhängig von der Aufgabenstellung und der zu beseitigenden Problematik, erklärt er.

Gerade durch die niedrigeren Verarbeitungstemperaturen ergibt sich ein hohes Energiesparpotenzial. So gelang es einem Kunden aus der Verpackungsbranche mit Graf die Zylindertemperatur in allen Zonen um 40 K zu senken und somit 30 % einzusparen. Zusätzlich ergab sich durch das verbesserte Fließverhalten, bei niedriger Temperatur, eine um 12 % kürzere Zykluszeit, da die Teile schneller und gleichmäßiger auskühlten. Die gesamte Prozesskette profitiert von der Verarbeitungshilfe durch Energieeinsparung im Schmelzprozess, höheren Ausstoß in gleicher Zeit und geringerem Ausschuss.

Ludwig verweist auf ein weiteres Kundenbeispiel aus dem Baubereich, die den Spareffekt verdeutlichen: So sei ein „einfaches“ Schwarz-Batch durch ein Schwarz mit dem Additiv von Grafe ersetzt worden. „Nach ganzheitlicher Effizienzbewertung im Produktionsprozess war unser Kunde vom Einsparungspotenzial mit dem Additiv-Masterbatch begeistert. Obwohl sich die Kosten für dieses Masterbatch preissteigend entwickelt haben übertrifft die Gesamteinsparung dies bei weitem und unsere Entwicklung läuft beim Kunden in Serie“, berichtet Ludwig.

Damit nicht genug. Neben besserem Schmelzfluss und verringerten Zykluszeiten profitieren Anwender der Additiv-Masterbatches auch von verbesserten mechanischen Eigenschaften. Im Vergleich zu einem unmodifizierten Basispolymer lasse sich zudem eine verbesserte Oberflächengüte, eine gleichmäßigere Kristallisation sowie ein schnellerer Prozess auf der Spritzgießmaschine umsetzen, erklärt Ludwig, wodurch die Verarbeitungshilfe vielseitig eingesetzt werden könne, wenn es darum geht, spezielle Problemstellungen im Verarbeitungsprozess zu lösen.