Das Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen erforscht einen neuen Ansatz zur Herstellung von grafitgefüllten Polypropylen-Compounds. Ziel ist es, bei gleicher elektrischer Leitfähigkeit im […]

Das Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen erforscht einen neuen Ansatz zur Herstellung von grafitgefüllten Polypropylen-Compounds. Ziel ist es, bei gleicher elektrischer Leitfähigkeit im Vergleich zu kommerziell verfügbaren Materialien die mechanischen Eigenschaften des Compounds zu verbessern.

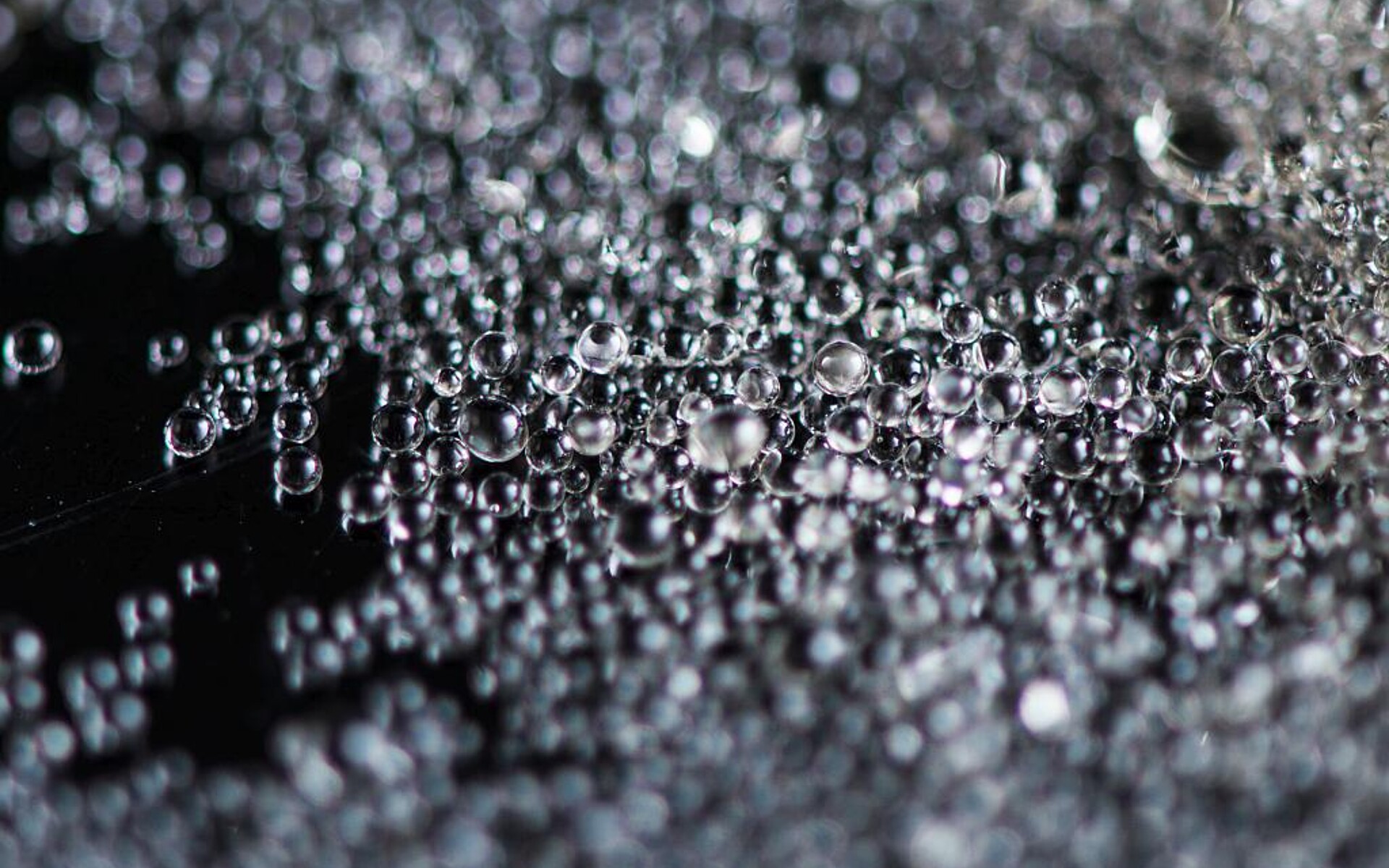

Hierzu wird zunächst ein Blend aus Polypropylen mit einem Elastomer hergestellt, um die Elastizität des Matrixmaterials zu erhöhen. In dieses wird dann eine Mischung aus ausgewählten, elektrisch leitfähigen grafitischen Füllstoffen eingearbeitet. Dabei werden möglichst geringe Füllgrade angestrebt, mit denen die notwendige elektrische Leitfähigkeit im Anwendungsfall noch realisiert werden kann. Die Einsetzbarkeit der neuen Materialien wird an der Herstellung von Bipolarplatten für Brennstoffzellen belegt.

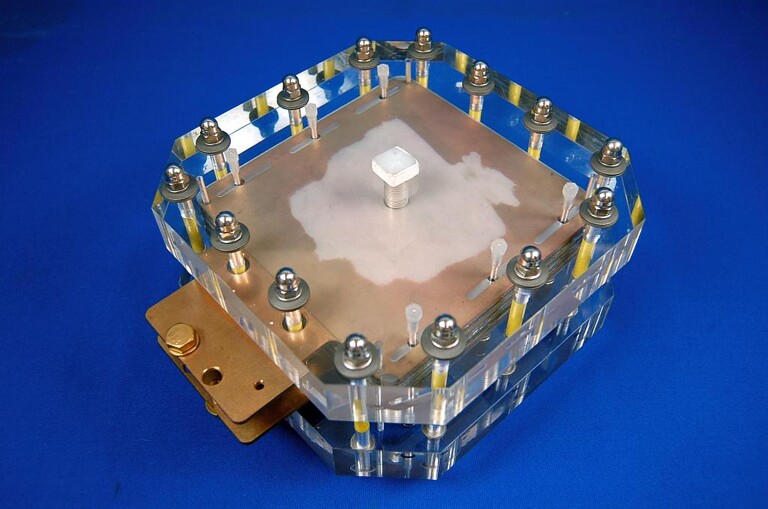

Zusammen mit verschiedenen Projektpartnern entwickelt das IKV ein Verfahren, bei dem der leitfähige Teil der Bipolarplatte aus den hochgefüllten Compounds gepresst, dieses Bauteil dann im Spritzgießverfahren umspritzt und anschließend zu einem Bauteilverbund gefügt wird. Dabei müssen die Bipolarplatten so miteinander verschweißt werden, dass eine Gasdichtigkeit erreicht wird, die zum einen die Prozesssicherheit und zum anderen eine hohe Effizienz gewährleistet. Die hierfür notwendige Fügetechnologie wird am IKV systematisch erarbeitet. Anschließend wird der Materialverbund in der Brennstoffzelle gebrauchsnah getestet.

Das neu entwickelte hochgefüllte thermoplastische Compound hat wegen seiner reduzierten Sprödigkeit deutliche Vorteile gegenüber den aktuell eingesetzten Materialien. Eine erhöhte Lebensdauer in der Brennstoffzelle und auch geringere Ausschussraten sind erreichbar.

Dieses Verbundprojekt wird vom Bundesministerium für Bildung und Forschung (BMBF) über zwei Jahre gefördert. Die beteiligten Projektpartner sind Allod Werkstoff, Burgbernheim, Calorplast Wärmetechnik, Krefeld, Eisenhuth, Osterode am Harz, Kessen Maschinenbau, Essen bei Oldenburg, Leibniz Institut für Polymerforschung, Dresden, und Protech in Pfullingen.