Ende letzten Jahres hat der Heißkanalhersteller Incoe, Rödermark, mit der Einführung der neuen Heißen Seiten SealFit auf dem europäischen Markt begonnnen. Diese Heiße Seite umfasst ein betriebsbereites Komplettsystem mit SealFit-Heißkanaldüsen, […]

Ende letzten Jahres hat der Heißkanalhersteller Incoe, Rödermark, mit der Einführung der neuen Heißen Seiten SealFit auf dem europäischen Markt begonnnen. Diese Heiße Seite umfasst ein betriebsbereites Komplettsystem mit SealFit-Heißkanaldüsen, in den zugehörigen Werkezugplatten fertig eingebaut und abgestimmt, einschließlich Funktionalitätsprüfung vor dem Versand.

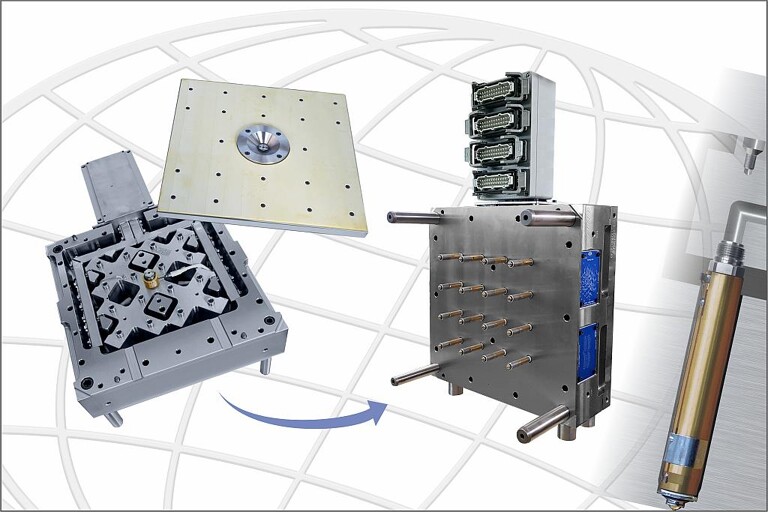

Die neuen Heißen Seiten bieten Effizienz bei Werkzeugbau und Spritzguss, sowie einen zuverlässigen und anwenderfreundlichen Betrieb. (Foto: Incoe)

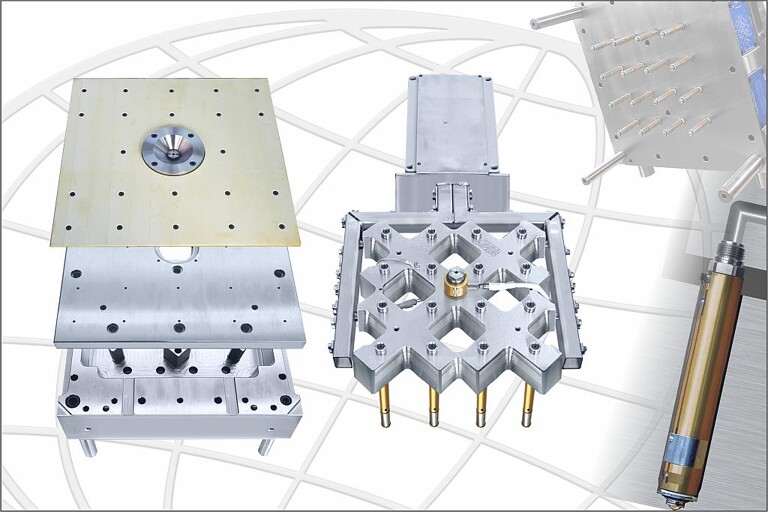

Als vormontierte und geprüfte Vorstufe zur kompletten Werkzeugseite aus aufeinander abgestimmten Komponenten sparen solche Heißen Seiten dem Werkzeugmacher Zeit und Aufwand und erhöhen für den Spritzgießer die Sicherheit im Betrieb. SealFit bedeutet: Alle Düsen sind in den Verteiler eingeschraubt wodurch eine leckagesichere Verbindung zwischen Düsen und Verteiler entsteht. Mit der Entscheidung Heißkanalsysteme einschließlich der zugehörigen Werkzeugplatten in Europa anzubieten, erweitert Incoe das Konzept der vorgefertigten Module und folgt damit einer Anforderung aus dem Markt für Multi-Kavitäten-Werkzeuge in dem Heißkanalsysteme mit SealFit-Düsen erfolgreich eingeführt wurden.

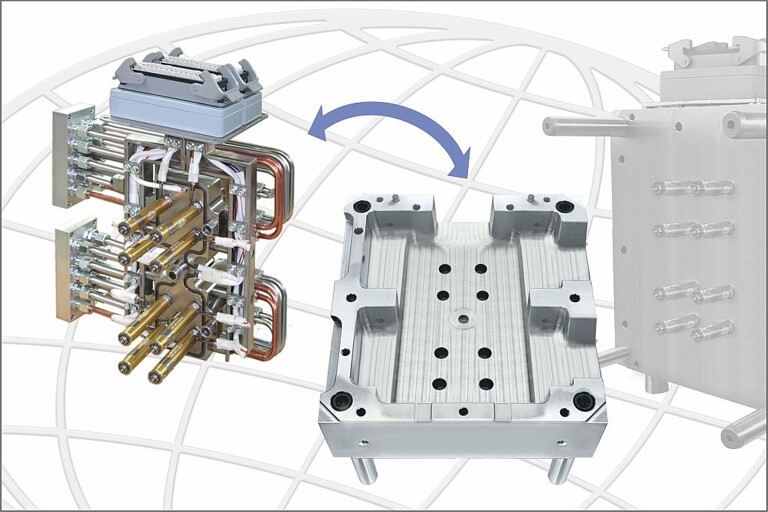

Das Komplettsystem mit seinen angebauten Zuleitungen und Anschlüssen kann für Wartung und Service einfach aus der Heißen Seite entnommen werden. (Foto: Incoe)

Die Einsparung von Zeit und Aufwand bei Planung, Projektmanagement, Konstruktion, Fertigung und Montage sowie erleichterter Produktionsstart und erhöhte Betriebssicherheit sind wohl die wichtigsten Vorteile von Heißen Seiten. Besonders im Hinblick auf die Betriebssicherheit kann SealFit – das Konzept der eingeschraubten Düsen – laut Hersteller zusätzlich punkten: Düse und Verteiler sind leckagesicher verbunden, die Fließkanäle der beiden fluchten immer, unabhängig vom jeweiligen Betriebspunkt. Durch die Verschraubung mit dem Verteiler werden keine Düsenköpfe benötigt, die sonst in speziell mit sehr engen Toleranzen gefertigten Freimachungen in der Werkzeugplatte sitzen. Eine Abstimmung von Düsen, Verteiler und Werkzeugplatten um eine dichte Verbindung zwischen allen Düsen und dem Verteiler zu erreichen ist nicht nötig. Durch das Entfallen der Düsenköpfe ergibt sich auch kein Kontakt zwischen Düse und Werkzeug im Übergang zwischen Düse und Verteiler. Es kann daher keine Einleitung von Wärme oder von Kräften in die Werkzeugplatte erfolgen. Dies reduziert den Energieverbrauch um bis zu 20 %. Auch ist das Risiko für Plattendeformation geringer, selbst bei Erhöhung der Temperatur im Prozess. Durch weniger Werkzeugdeformation entsteht weniger Verschleiß an Führungssäulen oder Zentrierelementen.

SealFit-Heiße Seiten folgen dem Konzept der vormontierten Module, um beim Anwender Zeit und Aufwand bei Projektplanung, Konstruktion, Fertigung und Montage zu sparen. (Foto: Incoe)

Die Anwenderfreundlichkeit bei Wartung und Service wird durch das Konzept der betriebsbereiten Komplettsysteme am Stück gefördert. Soweit möglich werden alle Versorgungsleitungen und Anschlüsse am Heißkanalsystem angebaut wodurch es an einem Stück aus der Freimachung in der Werkzeugplatte entnommen werden kann. Der Aufwand für den Ein- und Ausbau von Leitungen in speziellen Nuten in der Werkzeugplatte kann entfallen. Bei pneumatischen Nadelverschlusssystemen können die Luft-Zuleitungen durch Bohrungen in der Werkzeugplatte umgesetzt werden, das Heißkanalsystem wird dann einfach von den Übergabestellen abgehoben. Bei Einsatz eines integrierten Heißkanals können die Servicearbeiten auf der Maschine erfolgen.