Seit den frühen achtziger Jahren des vergangenen Jahrhunderts ist die Sensibilität gegenüber Emissionen im Automobilinnenraum präsent. Auslöser dafür war insbesondere die Bildung von unerwünschtem Kondensat auf der Innenseite der Frontscheiben […]

Für Automobilhersteller aber auch für Endkunden spielt das Thema Geruch im Fahrzeuginnenraum eine große Rolle. (Foto: Kraiburg TPE)

Seit den frühen achtziger Jahren des vergangenen Jahrhunderts ist die Sensibilität gegenüber Emissionen im Automobilinnenraum präsent. Auslöser dafür war insbesondere die Bildung von unerwünschtem Kondensat auf der Innenseite der Frontscheiben von Neuwägen. In Folge dessen lag der Fokus zunächst auf der Einhaltung von Fogging-Werten. Im Laufe der Zeit wurden die Anforderungen an Innenraumbauteile erweitert und differenzierter. Es entstanden nach und nach verschiedene analytische Prüfnormen, um die Einhaltung von Emissionen sicherzustellen. Eine immer stärkere Rolle für Automobilhersteller aber auch für Endkunden spielt das Thema Geruch. Die allgemeine Meinung auf Konferenzen und Tagungen über regionale Unterschiede zum Thema Geruch decken sich mit den internen Erfahrungen bei Kraiburg TPE: Während in Asien der Geruch bzw. die Anforderungen nach keinem Geruch, höchste Priorität hat, wird in Europa das Augenmerk eher auf einzelne Substanzen und die Gesamtemission im Fahrzeug gelegt. In Nordamerika hingegen hält sich diese Dynamik derzeit noch in Grenzen.

Auf Grund ihrer Materialeigenschaften, den vielseitigen Einsatzmöglichkeiten und der wirtschaftlichen Verarbeitbarkeit haben Thermoplastische Elastomere (TPE) seit den 90iger Jahren des 20. Jahrhunderts eine rasante Entwicklung erfahren. Dies zeigt sich in einer Vielzahl von Anwendungen, hierzu zählen auch Bauteile im Fahrzeuginnenraum. Folglich war es für Kraiburg TPE wichtig, die Anforderungen der Automobilhersteller erfüllen zu können. Vor mehr als drei Jahren wurde eine Projektgruppe gegründet, um sich über Emissions- und Geruchswerte von Innenraummaterialien ein umfassendes Know-how zu erarbeiten und ein tiefes Verständnis über deren Einflussfaktoren zu gewinnen.

Komplexe Herausforderung der Emissionsmessung und Geruchsbewertung

Die Prüfung des Emissionsverhaltens von Werkstoffen unterscheidet sich deutlich von der Bestimmung typischer Werkstoffdaten wie beispielsweise mechanischer Kenngrößen. Neben verschiedenen Standards, wie DIN oder VDA Methoden gibt es eine Vielzahl an Normen der Automobilhersteller, die sich teilweise stark ähneln. Allein für die Bestimmung des Foggingverhaltens gibt es mehr als 15 Konzernnormen, die jedoch allesamt stark an die DIN 75201 angelehnt sind. Neben der großen Anzahl ähnlicher Methoden gilt es zu berücksichtigen, dass Emissionstests je nach Messaufbau unterschiedliche Zusammensetzungen an emittierten Substanzen liefern. So können dynamische Thermodesorption gemäß VDA 278, Static Headspace gemäß VDA 277 und verschiedene Kammerprüfungen der ISO 12219 Ausführungen, nicht miteinander verglichen werden, noch sollten die Prüfwerte in irgendeiner Art und Weise umgerechnet werden. Vermeintlich ähnliche Prüfmethoden unterscheiden sich oftmals in der Art der Konditionierung, den Prüftemperaturen oder Prüfzeiten, wodurch die Vergleichbarkeit der Ergebnisse nicht möglich ist. Bei einigen Prüfungen spielt auch die Kalibrierung der Geräte und die Probenentnahme eine entscheidende Rolle und hat einen großen Einfluss auf die Messergebnisse.

Noch kritischer als die Messung von Emissionen ist die Bewertung des Geruchs. Alle bisherigen Bemühungen die rein subjektive, menschliche Geruchswahrnehmung durch andere, objektivere Methoden zu ersetzen, sind bisher wenig erfolgreich gewesen. Es blieb bei der Bewertung durch geschulte Bewertungsgremien nach beispielsweise VDA 270. Trotz intensiver Schulung und präziser Auswahl der Probanden können zum Teil deutliche Unterschiede in der Geruchsbewertung vorliegen. Es ist keine Seltenheit, dass verschiedene Geruchsnoten der gleichen Probe in verschiedenen Laboren oder bei verschiedenen Automobilherstellern bestimmt werden.

Dies ist teilweise durch regionales und geschlechterspezifisches Geruchsempfinden zu erklären. Erschwerend für die Qualifizierung von TPE für den Automobilinnenraum kommt hinzu, dass Automobilhersteller nicht mit gleichen Spezifikationen arbeiten.

Zu den grundlegenden Erkenntnissen der Arbeiten von Kraiburg TPE zählt, dass die Resultate der diversen Tests keine Korrelation zwischen Emissionen und Geruch zulassen. Rückschlüsse von Emissions- auf Geruchsergebnisse oder umgekehrt sind nicht zu empfehlen. Eine große Gemeinsamkeit gibt es dennoch, nämlich die Abhängigkeit der Emissions- und Geruchsergebnisse von der Probenhistorie. Diese spielt neben der Wahl der Prüfmethode eine zentrale Rolle und ist seit Januar 2019 in der DIN ISO 12219-8 geregelt. Um die Vergleichbarkeit von Ergebnissen zu ermöglichen, müssen sich folgende Fragen gestellt werden: Wird an Kunststoffgranulat, Musterplatten, einzelnen Bauteilen oder Bauteilgruppen gemessen? Wie ist die Probe verpackt, wie wurde sie gelagert und unter welchen Bedingungen zum Muster oder Bauteil verarbeitet? Die Reproduzierbarkeit und Vergleichbarkeit der Messergebnisse hängt daher im Wesentlichen auch von der Probenhistorie ab.

Gebündelte Kompetenz – imat-uve und Kraiburg TPE

Kraiburg TPE hat sich vor einigen Jahren entschlossen, das Thema Emissionen und Geruch im Automobilinnenraum vollumfänglich zu durchdringen. Aufgrund der Komplexität entschied man sich für die Zusammenarbeit mit einem externen Partner. Gemeinsam mit dem unabhängigen Prüfinstitut imat-uve wurde das Thema grundlegend betrachtet und analysiert. imat-uve ist ein innovatives Entwicklungs- und Engineering-Unternehmen, das seine Kunden ebenfalls entlang der gesamten Prozesskette unterstützt. Dies umfasst Projektfindung, Design und Entwicklung bis hin zur Erprobung von Material, Bauteilen und Systemen.

Die Zusammenarbeit von imat-uve und Kraiburg TPE ermöglichte eine ganzheitliche Betrachtung von Emissions- und Geruchseinflüsse aus Material- und Verarbeitungssicht, als auch von Seiten der Messmittel und -methoden. Die Ergebnisse und Erkenntnisse waren eine Win-win-Situation für beide Unternehmen.

Vor allem bei der Interpretation von komplexen Prüfungen bzw. Prüfergebnissen war und ist die Fachexpertise von imat-uve unerlässlich. Dadurch können effektive Lösungsansätze gefunden und fehlerhafte Interpretationen ausgeschlossen werden. In enger Zusammenarbeit mit imat uve wurden die Einflussfaktoren im Bereich Emission und Geruch erarbeitet und das spezielle TPE-Portfolio mittels standardisierter Prüfbedingungen getestet. Dabei wurden Materialien aus allen Kraiburg TPE Produktionsstandorten in Deutschland, USA und Malaysia verglichen. Zusätzlich wurden auch die Prüfstandorte von imat-uve in Deutschland und China miteinander verglichen.

Neben der Generierung von fundierten Emissionsdaten der Kraiburg TPE Innenraummaterialien, resultierte die Zusammenarbeit auch in einem tiefen Verständnis über verschiedene Prüfmethoden und Prüfergebnisse in Kombination mit eingesetzten Rohstoffen.

Fundiertes Know-how zu Emissions- und Geruchsverhalten von Thermoplastischen Elastomere für Fahrzeuginnenanwendungen wurde generiert. Neben sicheren Produkten für den Innenraum, ist die gezielte Kundenberatung in diesem komplexen Sachgebiet ein echter Mehrwert, der Zeit und Kosten einsparen kann.

Analyse aller Einflussfaktoren

Ein wichtiges Ergebnis der Arbeiten ist, dass sich das Emissions- und Geruchslevel der eingesetzten Rohstoffe für ein TPE-Material und die daraus gefertigten Bauteile über die komplette Wertschöpfungskette ändern können. Somit hat jeder, angefangen vom Rohstofflieferanten, über den TPE-Hersteller bis hin zum Bauteillieferant, aber auch die Prüflabore der Automobilkonzerne, die den Freigabeprozess durchführen, eine große Verantwortung. Nur mit diesem Bewusstsein entlang der Lieferkette können qualitativ hochwertige Materialien mit geringem Emissions- und Geruchsniveau verlässlich zur Verfügung gestellt werden.

Für Kraiburg TPE gilt daher die ganzheitliche Herangehensweise. Diese reicht von der Analyse der Rohstoffe über die weltweit gleichmäßige, kontrollierte Fertigung der Compounds an drei Produktionsstandorten, bis hin zur Verarbeitung beim Kunden und der Freigabe durch den jeweiligen Automobilhersteller.

Rohstoffeinfluss

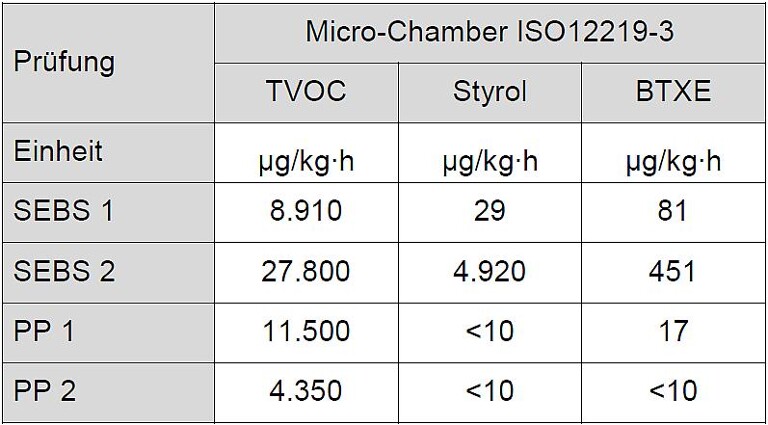

Kraiburg TPE Materialien für Anwendungen im Automobilinnenraum sind zum großen Teil TPS, Thermoplastische Elastomere basierend auf Styrol-Block-Copolymeren (SBC). TPS sind Compounds und bestehen aus Rohstoffgemischen verschiedener Stoffe, wie Elastomeren (SEBS), Thermoplasten (PP), Füllstoffen, Farbmitteln und Stabilisatoren. Jeder dieser Rohstoffe hat spezifische Eigenschaften und beeinflusst das Emissions- und Geruchsverhalten des fertigen TPS-Compounds. In einem ersten Schritt wurden die Einzelrohstoffe analysiert, um Rückschlüsse auf das fertige TPS-Compound ziehen zu können. Einen maßgeblichen Einfluss haben Styrol-Block-Copolymere und Polypropylen, aber auch eingesetzte Farbmittel. Anhand dieser eingehenden Analyse kennt Kraiburg TPE das Emissions- und Geruchsniveau seiner Rohstoffe nun im Detail.

So gibt es deutliche Unterschiede bei Emissionsmessungen verschiedener Styrol-Ethylen-Butadien-Styrol (SEBS)- und Polypropylen (PP)-Typen in der Micro-Chamber gemäß ISO 12219-3. Mit der richtigen Wahl des SEBS im TPS-Compound kann die Gesamtkohlenstoffemission (TVOC) sowie die Styrolemission des TPS-Materials deutlich beeinflusst werden. Auch das verwendete PP hat einen Einfluss auf den TVOC-Wert. Kritische Substanzen wie Formaldehyd oder die aromatischen Kohlenwasserstoffe wie Benzol, Toluol, Xylol und Ethylbenzol (zusammengefasst in BTXE) können in der Micro-Chamber bestimmt werden, haben jedoch in den TPS Materialien der Kraiburg TPE generell ein geringes Level.

Tabelle 1: Emissionswerte von verschiedenen Rohstoffen gemessen am Granulat gemäß ISO 12219-3. (Quelle: Kraiburg TPE)

Generell wird bei Kraiburg TPE ein Augenmerk auf SBC-Rohstoffe gesetzt, welche nahezu kein freies monomeres Styrol enthalten. Ab einem Anteil von 1 % Styrol wird ein Gemisch als Gefahrstoff kennzeichnungspflichtig. Die Spuren von restlichem monomerem Styrol in den eingesetzten SBC-Rohstoffen liegen typischerweise bei 0,0001 % (1 ppm) und betragen somit ein Zehntausendstel des Anteils für die Kennzeichnungspflicht als Gefahrstoff.

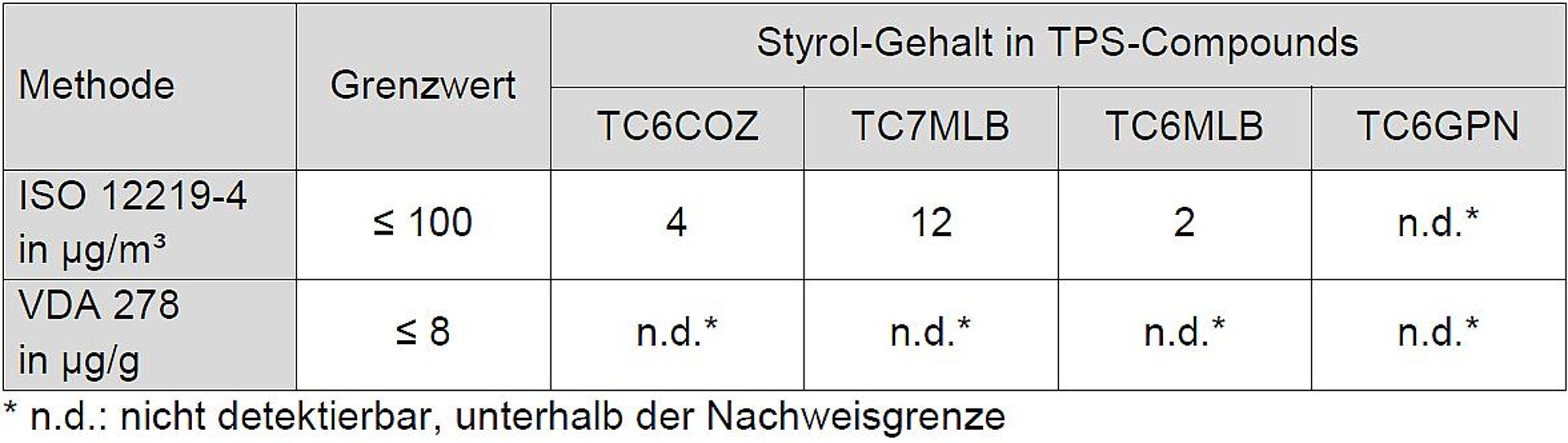

Der Einsatz von nahezu styrolfreien SBC-Rohstoffen resultiert in sehr reine TPS-Fertigprodukte, wie in Tabelle 2 zu erkennen ist. Nur selten kann Styrol detektiert werden, nachgewiesene Anteile befinden sich weit unter den vorgegebenen Grenzwerten.

Tabelle 2: Styrol-Gehalt in TPS-Compounds gemäß ISO 12219-4 und VDA 278, Grenzwerte aus DBL 5430 (2017-12). (Quelle: Kraiburg TPE)

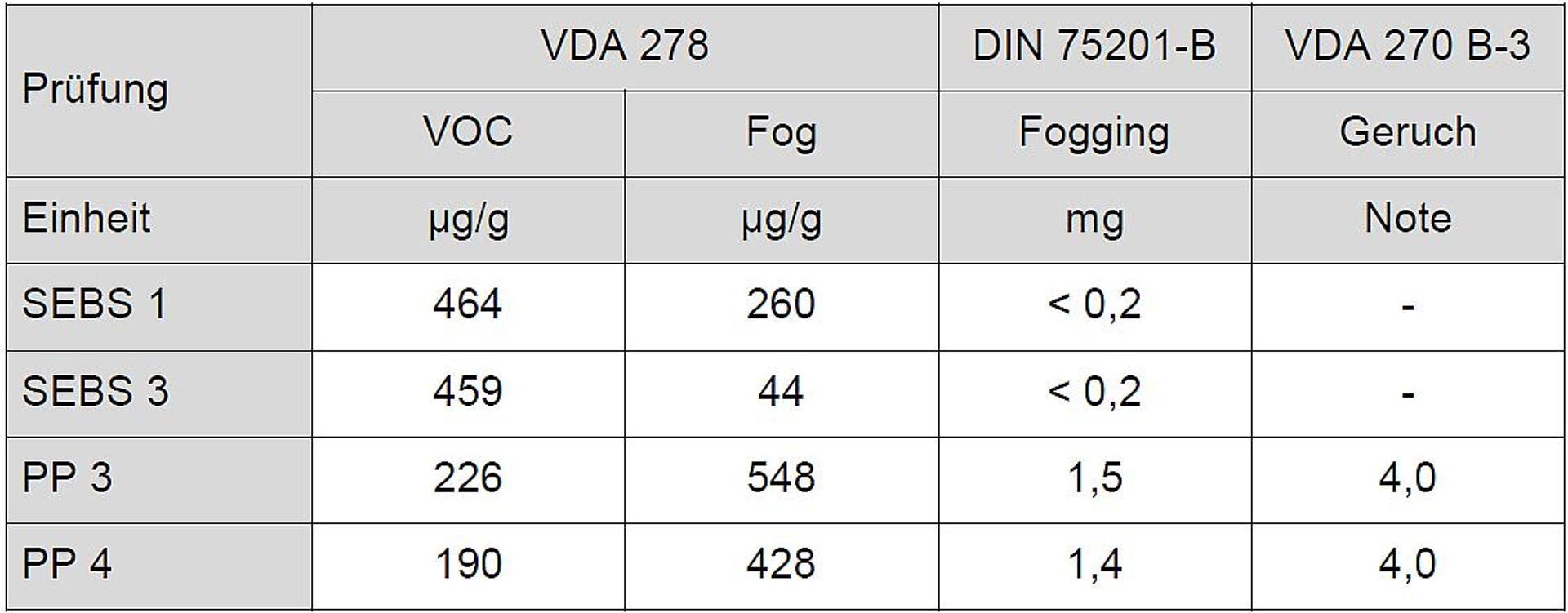

Zudem wurden verschiedene SEBS- und PP-Typen nach VDA 278, VDA 270 und DIN 75201-B getestet (siehe Tabelle 3). Diese Methoden sind Bestandteil vieler Spezifikationen namhafter Automobilhersteller.

In der VDA 278 unterscheiden sich die polymeren Bestandteile des TPS teils deutlich. Im Foggingverhalten schneidet SEBS besser ab als PP. Im Geruch nach VDA 270 B-3 ist auffällig, dass beide PP-Typen eine Geruchswertung von 4,0 erhalten. Hierbei spielt vor allem die Herstellmethode der PP-Typen eine entscheidende Rolle, die sowohl auf die Performance als auch auf den Preis großen Einfluss hat. Bei den SEBS Rohstoffen wurde kein Geruch bestimmt, da diese als reines Polymer nicht verarbeitet werden können. Eine Beurteilung des pulverförmigen Einzelrohstoffes macht aufgrund der offenporigen Struktur wenig bis keinen Sinn.

Tabelle 3: Emissionswerte von Rohstoffen gemessen am Granulat gemäß VDA 278, DIN 75201-B und VDA 270 B-3. (Quelle: Kraiburg TPE)

Einfluss des Compoundierprozesses

Neben den eingesetzten Rohstoffen für ein TPS-Compound, die meist den größten Einfluss auf das Geruchs- und Emissionsniveau haben, spielt der Compoundingprozess auch eine wesentliche Rolle. Während des Compoundierens werden die unterschiedlichen Rohstoffe unter Einfluss von Scherung und Temperatur homogen vermischt, wodurch ein TPS-Compound entsteht. Typischerweise geschieht dies in Doppelschneckenextrudern. Bei TPS-Compounds erfolgt idealerweise keine chemische Reaktion. Allerdings sind bei einem hohen Energieeintrag während des Compoundierens unerwünschte chemische Reaktionen und somit Emissions- und Geruchsquellen nie ganz auszuschließen. Diese Erkenntnis lässt sich auch auf andere TPE-Klassen übertragen. Mittels der Anlagenkonfiguration und den Verfahrensparametern können Geruchs- und Emissionslevel positiv wie auch negativ beeinflusst werden.

Die Herausforderung eines TPS-Produzenten ist es, für jede spezifische Rezeptur die optimale Verfahrenseinstellung in Kombination mit den besten Rohstoffen zu finden und gleichzeitig alle geforderten Materialeigenschaften zu erfüllen. Mit dieser Aufgabe hat sich Kraiburg TPE in den letzten Jahren intensiv beschäftigt und man konnte wesentliche Einflussfaktoren und Stellschrauben identifizieren.

Basierend auf diesem Know-how wurde bei Kraiburg TPE ein marktorientiertes Portfolio für Anwendungen im Interieur aufgebaut. Neben der Optimierung bestehender Serien, wurde das generierte Wissen genutzt, um eine neue, maßgeschneiderte TPS-Serie (FG/SF Serie) speziell für den Automobilinnenraum zu entwickeln.

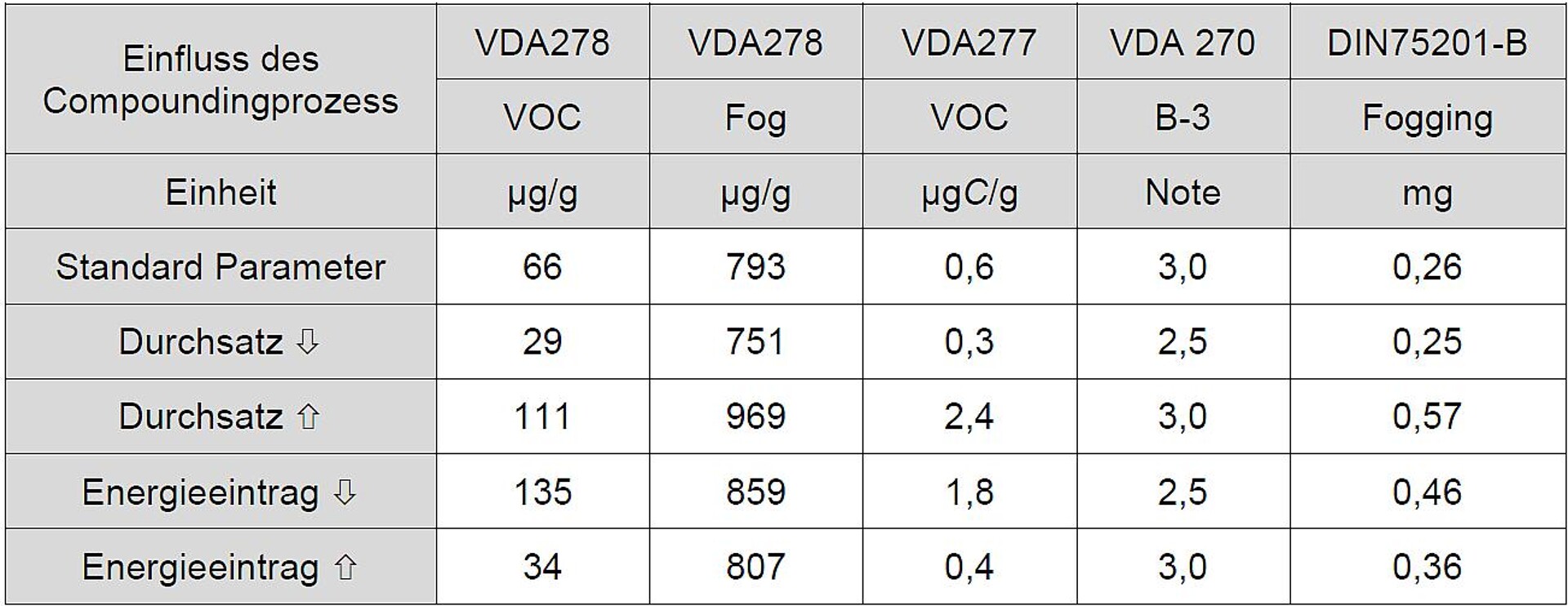

Tabelle 4 dient der Veranschaulichung der Einflüsse von Durchsatz und Energieeintrag auf ein typisches TPS Material für den Automobilinnenraum. Ein geringerer Durchsatz hat beim untersuchten Material einen positiven Einfluss auf Emission (VDA 278 und VDA 277) und Geruch (VDA 270 B-3). Es sei erwähnt, dass die Messtoleranz der Geruchsmethode mindestens mit einer halben Geruchsnote anzusetzen ist.

Der Energieeintrag, der während der Herstellung auf Rohstoffe einwirkt, hat einen deutlichen Einfluss auf das Emissionsverhalten. Hier gilt es zu beachten, dass die eingesetzten Rohstoffe des zu produzierenden Compounds während der Herstellung so wenig wie möglich geschädigt werden und ein Abbau vermieden wird. Eine Erhöhung des Energieeintrages verringert das Emissionslevel gemessen nach VDA 278 und VDA 277. Die Schwankung des Foggingwertes ist innerhalb Schwankungsbreite des Messmittels, jedoch geben diese Werte in Kombination mit den anderen Ergebnissen eine klare Tendenz über den Einfluss gewisser Verfahrensparametern an.

Tabelle 4: Einfluss der Prozessparameter beim Compounding auf das Emissions- und Geruchsverhalten. (Quelle: Kraiburg TPE)

Einfluss des Verarbeitungsprozesses

Einen weiteren Einflussfaktor für ein emissions- und geruchsarmes Bauteil bildet der Herstellprozess des Bauteils, bei TPE-Materialien häufig das Spritzgussverfahren. Ähnlich wie beim Compoundingprozess spielen auch hier die gewählten Verarbeitungsparameter eine entscheidende Rolle. Bisher liegt das Hauptaugenmerk der Verarbeiter von TPE-Compounds meist auf der optischen Qualität des Bauteils. Der Einfluss auf das Emissions- und Geruchsniveau wird häufig vernachlässigt bzw. unterschätzt und erst bei nachfolgenden Untersuchungen erkannt. Die Probenhistorie spielt auch in diesem Fall wieder eine entscheidende Rolle. Hier kann Kraiburg TPE seine Kunden mit Empfehlungen und Erfahrungswerten über die Verarbeitung unterstützen. Um das bestmögliche Emissions- und Geruchsverhalten des Bauteils zu erreichen, sollten beispielweise bestimmte Temperatureinstellungen, Verweilzeiten und Scherraten eingehalten werden.

Geprüftes und qualifiziertes Innenraumportfolio von Kraiburg TPE

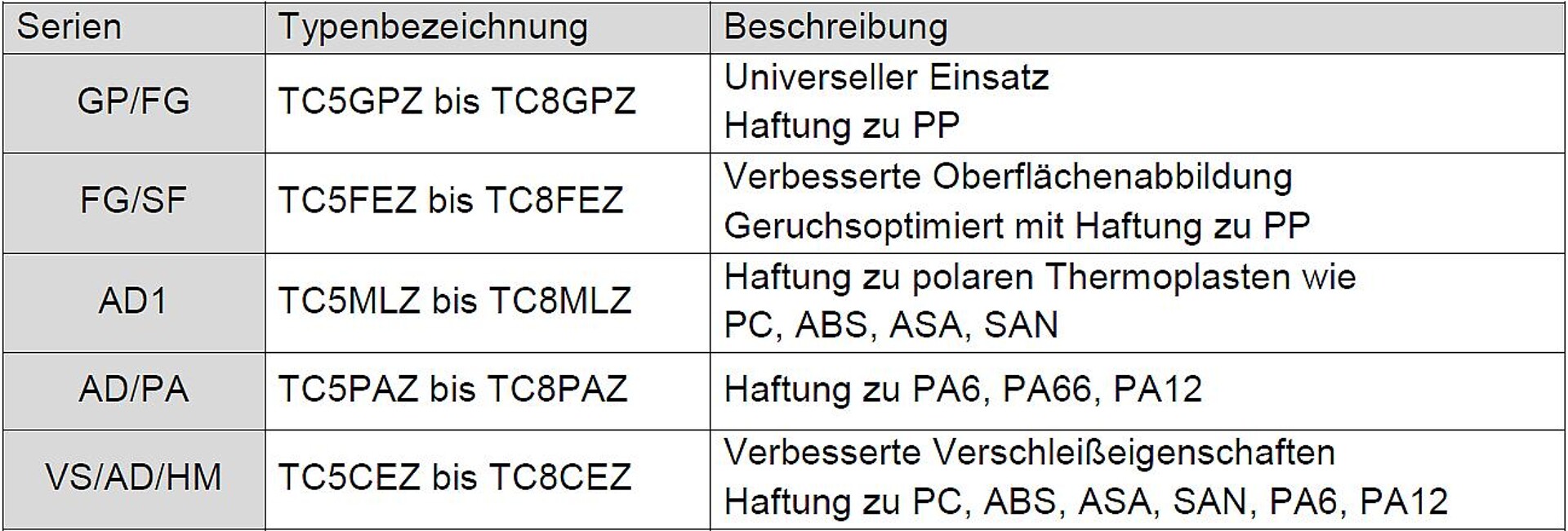

Kraiburg TPE bietet verschiedene Produktserien für den Automobilinnenraum an, welche die Anforderungen der meisten Automobilhersteller an Emissions- und Geruchsverhalten erfüllen.

Das global erhältliche Portfolio umfasst Compounds mit Eignung für den Mehrkomponentenspritzguss. So gibt es jeweils maßgeschneiderte Serien mit Haftung zu verschiedenen Thermoplasten wie PP, PC, ABS und PA.

Im Zuge des Projekts wurden die global von allen Produktionsstandorten verfügbaren Innenraummaterialien aus deutscher, malaysischer und US-Produktion bei imat-uve in Deutschland und China gemäß VDA 278 und VDA 270 B-3 geprüft. Dabei wurden je Produktserie Härten von 50, 60, 70 und 80 Shore A (ShA) getestet. Alle Prüfungen wurden an Prüfplatten, die nach einem standardisiertem Spritzgussverfahren in-house hergestellt wurden, durchgeführt. Der Probenversand erfolgte in standardisierten, emissionsfreien Probenbeutel. Die Konditionierung der Proben wurde ausschließlich durch imat-uve Prüflabore vorgenommen. Damit wurde eine gleiche Probenhistorie eingehalten, um die Vergleichbarkeit und die Reproduzierbarkeit der Ergebnisse zu gewährleisten.

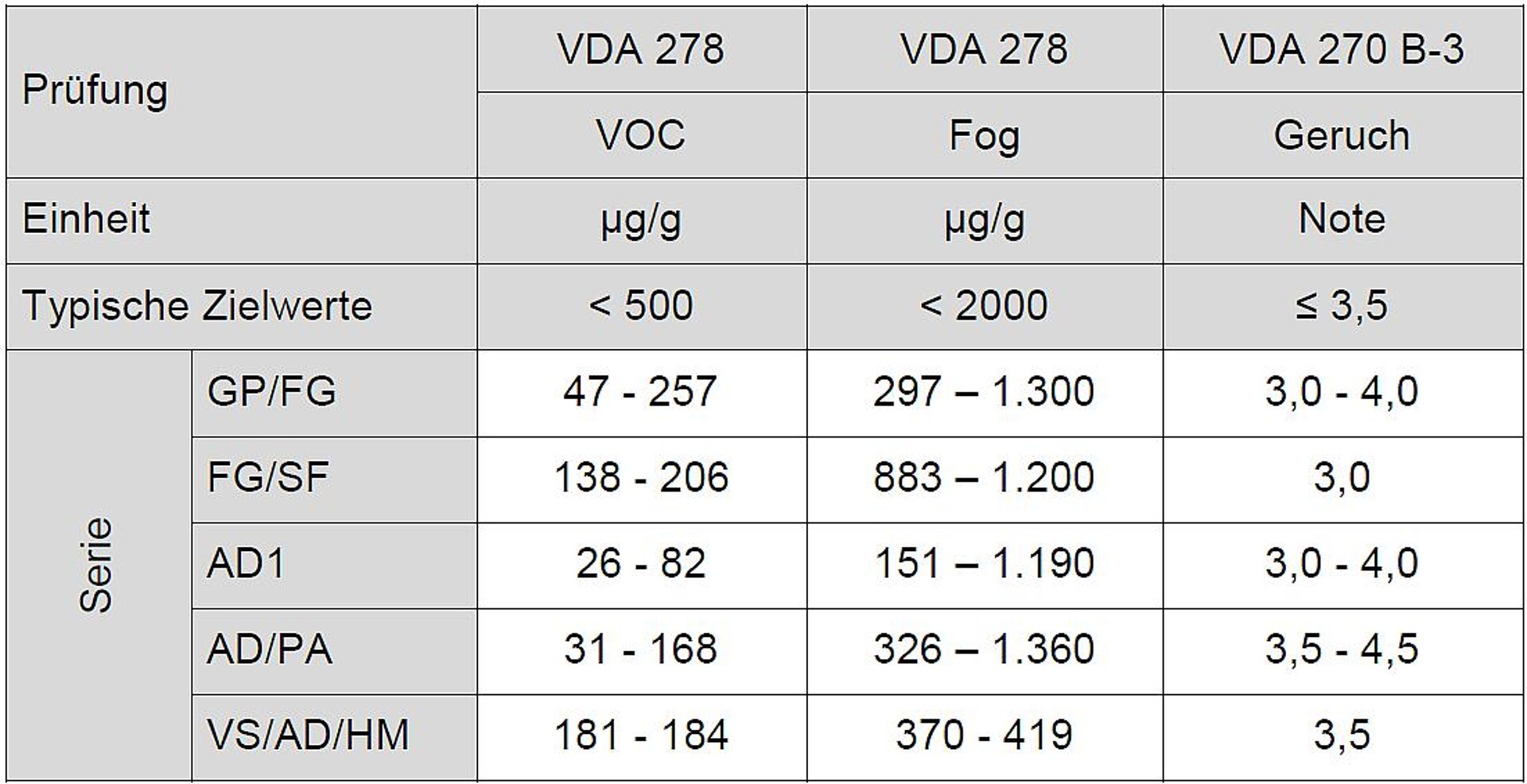

Die Übersicht der VDA 278 und VDA 270 B-3 Prüfung in Tabelle 6 zeigt die Ergebnisse aller Produktserien. Generell erfüllen alle Interieur-Produktreihen aus den drei Kraiburg TPE Produktionsstandorten die Anforderungen an das Emissionsverhalten der meisten Automobilhersteller. Angegeben sind die minimalen und maximalen Emissions- und Geruchswerte innerhalb der Produktserien.

Die Unterschiede erscheinen auf den ersten Blick relativ hoch, sind jedoch in Anbetracht der Tatsache unterschiedlicher Produktionsstandorte, Härteeinstellungen und Farben (schwarz und naturfarben) sehr zufriedenstellend, da auch Maximalwerte unter den derzeitigen geforderten Emissionsgrenzwerten der Automobilhersteller liegen.

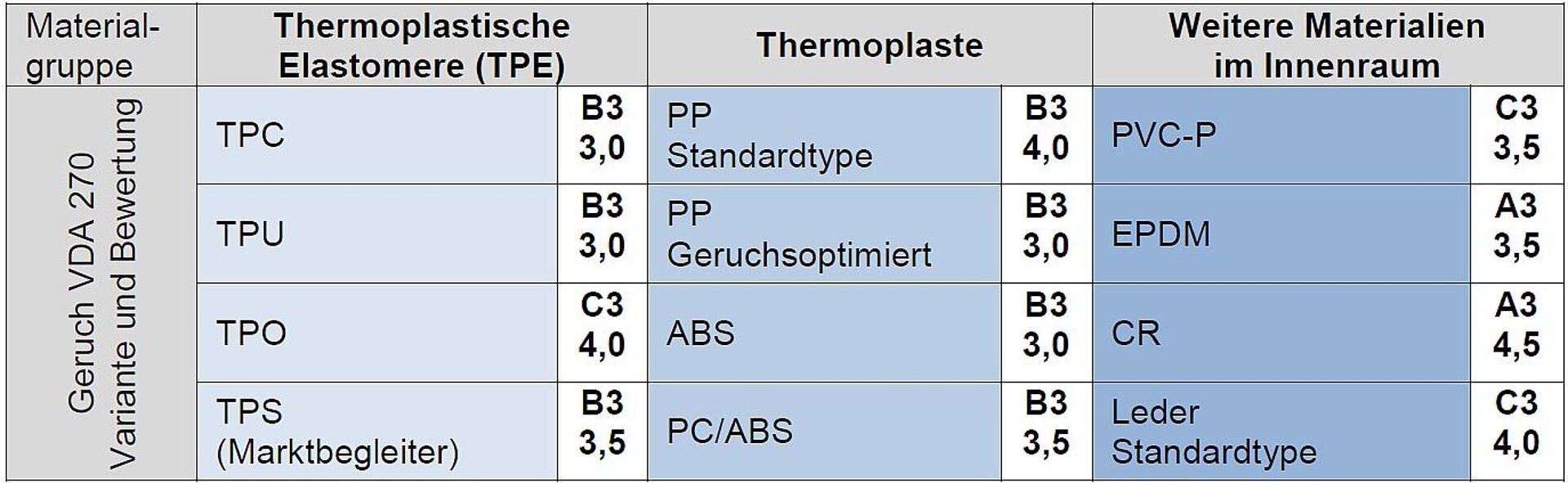

Üblicherweise werden Geruchsnoten mit 3,0 oder 3,5 für gut befunden, eine Geruchsbewertung von 4,0 und höher ist eher kritisch. Das Geruchsverhalten von Materialien ist maßgeblich von der Rezeptur und damit von den enthaltenen Rohstoffen abhängig. Hervorzuheben ist die neu entwickelte FG/SF Serie, die oberflächen- und geruchsoptimiert ist und durchgehend über alle Härten mit der Note 3,0 von imat-uve bewertet wurde. Bei allen Bewertungen und Prüfergebnissen der TPS-Compounds ist nicht zu vergessen, dass immer auch die finale Bauteilgröße eine wesentliche Rolle spielt, so hat z.B. eine Instrumententafel einen viel größeren Anteil am Gesamtgeruchsniveau im Innenraum als Ablagematten oder Bedienräder.

Tabelle 6: Globale Übersicht des Kraiburg TPE Innenraum-Portfolios in schwarz und naturfarben über den gesamten Härtebereich zwischen 50 und 80 ShA (geprüft von imat-uve Deutschland). (Quelle: Kraiburg TPE)

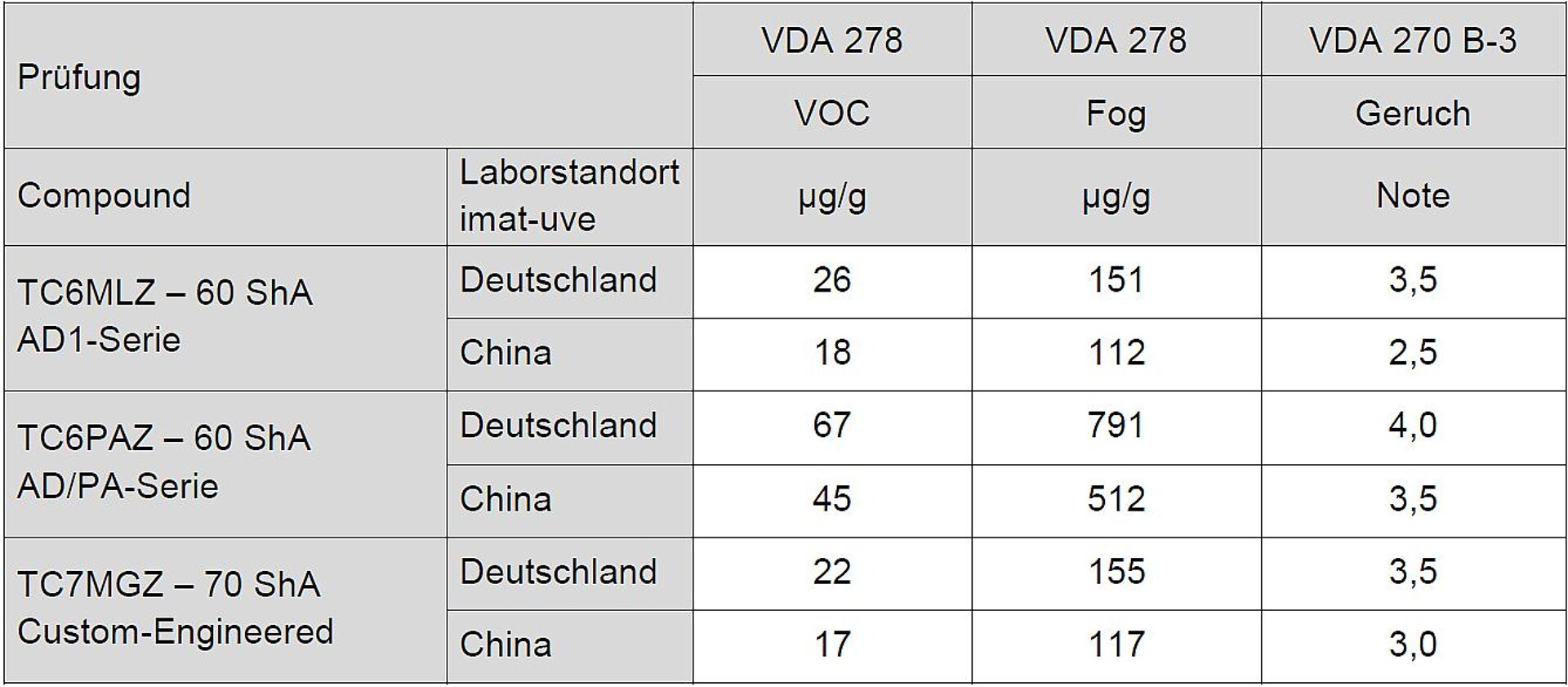

Ein weiterer wichtiger Aspekt des Projekts war es, die Vergleichbarkeit der Ergebnisse verschiedener Prüflabore zu testen. So wurden z.B. am Produktionsstandort in Malaysia hergestellte Materialien, bei unterschiedlichen Laboren getestet. Der Überblick in Tabelle 7 zeigt, dass bei der Prüfung nach VDA 278 unter Berücksichtigung einer Messtoleranz von ± 20 % nahezu identische Werte bestimmt werden können.

Völlig anders sieht dabei die Bewertung des Geruchs nach VDA 270 B-3 aus. Es werden Abweichungen von bis zu einer ganzen Note ermittelt. Dies zeigt, dass Geruchsbewertungen stets mit Bedacht behandelt werden müssen. So ist es zum Beispiel empfehlenswert, ein anfänglich mit 4,0 bewertetes Bauteil unter kontrollierten Bedingungen nachzuprüfen.

Tabelle 7: Übersicht Ergebnisse verschiedener imat-uve Laborstandorte von in Malaysia produziertem Kraiburg TPE Materialien. (Quelle: Kraiburg TPE)

„Geruchslandkarte“ Innenraum

Der Innenraum eines modernen Automobils besteht aus einer Vielzahl einzelner Bauteile und diese wiederum aus unterschiedlichen Materialien oder Materialkombinationen.

Der Gesamteindruck des Geruchs in der Fahrgastzelle entsteht durch die Kombination aller geruchsbeitragenden Komponenten. Hierzu zählen auch angrenzende Bauteile der Lüftung, des Kofferraums aber auch der Dichtungen zum Motorraum, der Fenster und Türen.

Daher ist die Geruchsbewertung von Materialien bzw. Bauteilen für alle Beteiligten der Wertschöpfungskette eine besondere Herausforderung. Jedes verwendete Material hat seinen eigenen spezifischen Geruch, und trägt zum finalen Geruchseindruck des Innenraums bei. Deshalb war es für Kraiburg TPE wichtig, sich neben den eigenen TPS-Materialien einen Gesamtüberblick des Emissions- und Geruchsverhaltens von Wettbewerbs-TPE aber auch anderen Materialklassen zu erarbeiten.

Der folgende Überblick (Tabelle 8) zeigt beispielhaft die Geruchsnoten gemäß VDA 270 verschiedener Materialien. Die Variante der Prüfkörper A, B und C wurde je nach typischer Bauteilgröße ausgewählt, die Lagerbedingung wurde mit Variante 3 konstant gehalten. Die meisten Materialien befinden sich auf einem Niveau zwischen 3,0 und 4,0.

„High precision standard materials“ von imat-uve

Eine Geruchsprüfung stellt selbst geschulte Geruchspanels vor große Herausforderungen. Ein bisher noch nicht erwähnter Effekt ist eine gewisse „Konditionierung“ der Nase. So ist zu beobachten, dass Probanden, die häufig nur eine bestimmte Materialklasse bewerten bei neuen oder selten geprüften anderen Materialklassen empfindlicher reagieren.

Um dieser Problematik Rechnung zu tragen wurden in Zusammenarbeit mit imat-uve Lösungsmöglichkeiten erarbeitet. Unterschiedliche Materialklassen haben ihre spezifischen Gerüche. Wenn nun innerhalb einer Materialklasse das Geruchsspektrum standardisiert abgebildet werden kann, können sich Geruchspanels gezielt auf einzelne Materialklassen einstellen.

Aus dieser Idee ist das imat-uve „high precision standard material“ entwickelt worden. Diese ist auch für TPE-Materialien verfügbar und enthält dafür speziell gefertigte Materialien von Kraiburg TPE in unterschiedlichen Geruchsnoten. Das Material-Paket ist über den Webshop von imat-uve zu beziehen. Dort werden die erreichten Noten zur Validierung zurückgemeldet. Der Benutzer erhält sofort Auskunft darüber, in welchem Bereich seine Werte liegen und kann bei Abweichungen Material nachbestellen.

Ausblick: Ist ein „Super-Low-Emission-Compound“ möglich?

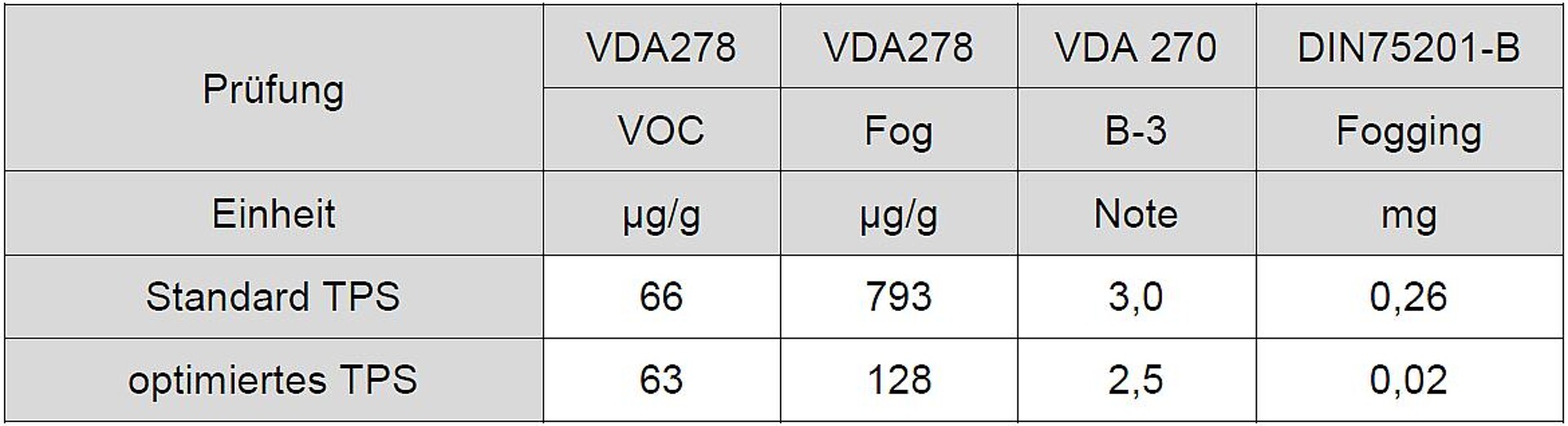

Mit genau abgestimmten Prozessparametern und optimierten Rohstoffen können Emissions- und Geruchswerte nochmals deutlich reduziert werden. So wurde von Kraiburg TPE ein Material entwickelt, welches nahezu frei von Fogging ist, sehr geringe Emissionswerte zeigt und mit einer Geruchsbewertung von 2,5 als gut bewertet wurde.

Mit diesem optimierten Material kommt man dem Wunsch eines Super-Low-Emission Compounds sehr nahe.

Tabelle 9: Vergleich einer Standard TPS- und einer optimierten TPS-Type von Kraiburg TPE. (Quelle: Kraiburg TPE)

Benefit für Kunden und OEMs

Der erarbeitete Wissensstand kann in Projekten für den Automobilinnenraum zur Unterstützung und effizienten Beratung von Kunden und Automobilherstellern gezielt genutzt werden. Sei es bei der Auswahl, Qualifizierung und Validierung von Materialien oder bei auftretenden Unregelmäßigkeiten. Durch die gewonnene, breite Datengrundlage können sehr schnell unrealistische Prüfergebnisse identifiziert werden oder notwendige Korrekturmaßnahmen empfohlen und getroffen werden. Hilfreich ist auch in diesem Zusammenhang der Aufbau einer Emissions- und Geruchslandkarte. Das gewonnene Know-how, angefangen von der Rohstoffauswahl über den Compoundingprozess bis hin zur Verarbeitung beim Kunden, ermöglicht neben dem Angebot des verfügbaren Portfolios auch die zielgerichtete Entwicklung von maßgeschneiderten Kundeneinzellösungen.