Auf der K 2019 stellt die zur Heinze Gruppe gehörende Krallmann GmbH, Hiddenhausen, das Partikelschaum-Verbund-Spritzgießen (PVSG) und seine vielfältigen Anwendungsmöglichkeiten am Stand der T. Michel Formenbau GmbH & Co. KG, […]

Auf der K 2019 stellt die zur Heinze Gruppe gehörende Krallmann GmbH, Hiddenhausen, das Partikelschaum-Verbund-Spritzgießen (PVSG) und seine vielfältigen Anwendungsmöglichkeiten am Stand der T. Michel Formenbau GmbH & Co. KG, Lautert, vor.

Die Heinze Gruppe hat bereits 2010 ein Partikelschaum-Verbundspritzgieß-Verfahren entwickelt, mit dem sich Partikelschaum und Thermoplast effizient und stoffschlüssig verbinden lassen. Die so entstandenen Mehrkomponentenbauteile zeichnen sich durch die Vorteile beider Materialtypen aus: Neben einem geringen Raumgewicht sowie einer guten Wärmedämmung und Kraftabsorption verfügen sie über funktionale Oberflächen mit vielfältigen Montage- und Befestigungsmöglichkeiten. (Foto: Heinze Gruppe)

Die Automobilindustrie stellt besonders im Zusammenhang mit der Elektromobilität immer höhere Anforderungen an die verbauten Kunststoffkomponenten. Sie sollen immer leichter und günstiger werden, was den herkömmlichen thermoplastischen Spritzguss mittlerweile an seine Grenzen führt. Partikelschäume wie EPP oder EPS haben im Vergleich zu anderen Polymeren bis zu 90 Prozent weniger Gewicht, wurden bislang von der Branche aber nicht als ernsthafte Alternative wahrgenommen, da sich an ihrer porigen Oberfläche nichts belastbar befestigen lässt. Doch es gibt längst eine Lösung für dieses Problem: Die Heinze Gruppe GmbH hat bereits 2010 ein Partikelschaum-Verbundspritzgieß-Verfahren (PVSG) entwickelt, mit dem sich Partikelschaum und Thermoplast effizient und stoffschlüssig verbinden lassen. Die so entstandenen Mehrkomponentenbauteile zeichnen sich durch die Vorteile beider Materialtypen aus: Neben einem geringen Raumgewicht sowie einer guten Wärmedämmung und Energieabsorption verfügen sie über funktionale Oberflächen mit vielfältigen Montage- und Befestigungsmöglichkeiten. Somit ist das Material bestens für den Automobil-Leichtbau geeignet und kommt beispielsweise für die Herstellung von Gehäusebauteilen in Frage. Das PVSG-Verfahren und seine Anwendungsmöglichkeiten werden auf der diesjährigen K-Messe präsentiert.

„In der Automobilindustrie gibt es schon lange Bestrebungen, Kunststoffe zu entwickeln, die aus immer weniger Material bestehen und damit besonders leicht sowie ressourcen- und kostensparend sind. Dafür gibt es zwei unterschiedliche Vorgehensweisen“, erklärt Ingo Brexeler, Geschäftsführer der zur Heinze Gruppe gehörigen Krallmann GmbH. „Zum einen gibt es konstruktive Möglichkeiten, indem man die Wandstärke von Spritzgussteilen beispielsweise von 4 mm auf 3,5 bis 3 mm reduziert. Zum anderen können physikalische oder chemische Aufschäumverfahren genutzt werden, mit denen thermoplastische Komponenten um 10 bis 20 Prozent leichter werden. Mehr Gewichtseinsparung ist hier jedoch nicht mehr möglich.“ Dies liegt auch an den Kunststoffen, die traditionell im Automobil-Leichtbau eingesetzt werden: Thermoplaste verfügen über funktionale Oberflächen, an denen weitere Bauteile problemlos montiert oder befestigt werden können, weisen gleichzeitig aber relativ hohe Raumgewichte auf.

Anders bei Partikelschäumen wie expandiertem Polypropylen (EPP), das viel Luft enthält: Hier entstehen Teile mit einem Raumgewicht von 60 bis 80 g/l, während das gleiche Bauteil aus normalem Polypropylen (PP) fast 900 g/l schwer wäre. Somit liegt die erzielbare Gewichtsreduktion im Vergleich zum Thermoplast bei 90 Prozent. Partikelschäume weisen zudem viele weitere positive Eigenschaften auf, darunter eine sehr gute Wärmedämmung und Energieabsorption, die sie beispielsweise im Bereich des Aufprallschutzes interessant machen. Lange konnten aus expandiertem Polystyrol (EPS), EPP und anderen Schäumen jedoch nur Fassadenplatten, Verpackungsartikel oder im Automotive-Bereich Bauteile von Stoßfängern (Prallschutz) hergestellt werden. Der Grund ist, dass diese Werkstoffe einen entscheidenden Nachteil aufweisen: Sie verfügen über eine unansehnliche porige Oberfläche, an der aufgrund des 90-prozentigen Luftanteils im Material auch nichts befestigt werden kann. Daher wird der Werkstoff im Automobil-Leichtbau bisher kaum als Alternative zu Thermoplasten wahrgenommen.

Leichte Verbundbauteile mit funktionaler Oberfläche

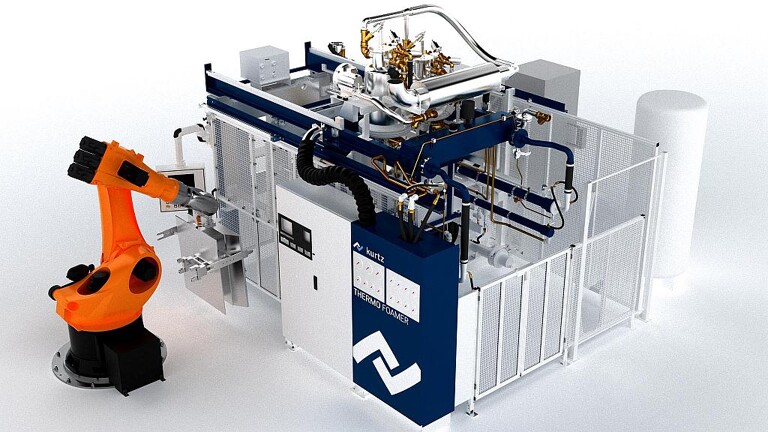

Um den Herstellungsprozess möglichst effizient zu gestalten, entwickelte die Heinze Gruppe gemeinsam mit dem Unternehmen Kurtz Ersa eine eigene Verarbeitungsmaschine für Partikelschäume, die mit einer Rückkühlanlage und Temperiergeräten betrieben wird und unter dem Namen Thermo Foamer von Kurtz Ersa hergestellt und vertrieben wird. Zudem wurde sie so designt, dass sie sich mit den gebräuchlichen Spritzgießmaschinen koppeln lässt. Damit können die Prozesse Schäumen und Spritzen direkt nebeneinander ausgeführt werden. (Foto: Heinze Gruppe / Kurtz)

Das im Automotive-Bereich weit verbreitete Desinteresse an Partikelschäumen ist jedoch längst nicht mehr gerechtfertigt. Denn bereits 2010 ist es der Heinze Gruppe gelungen, ein wirtschaftliches, stabiles und reproduzierbares Herstellungsverfahren für Partikelschaumbauteile mit funktionalen thermoplastischen Oberflächen zu entwickeln. Die durch das Partikelschaum-Verbund-Spitzgießen entstandenen Bauteile verfügen über die Vorteile beider Materialgruppen – Partikelschaum und Thermoplast. „Die Idee bei der Konzeption des Verfahrens war es, Komponenten herzustellen, die überwiegend aus Partikelschaum bestehen, um die notwendige Gewichtseinsparung zu erzielen“, so Brexeler. „Nur dort, wo etwas befestigt werden muss, sollte das Bauteil aus Thermoplast sein. Die Voraussetzung für die Umsetzung dieser Idee war, dass die beiden Werkstoffe aus dem gleichen Grundstoff bestehen, sich also gut miteinander verbinden lassen.“

Die Heinze Gruppe konzipierte daher ein Verfahren, bei dem die zuerst produzierten Schaumteile in einem zweiten Schritt ganz oder nur an den jeweils benötigten Stellen mit Thermoplast überspritzt werden. Dabei wird lediglich die oberste Schicht das Schaumteils angeschmolzen, so dass sich beide Komponenten stoffschlüssig miteinander verbinden. Um diese Prozesse möglichst effizient zu gestalten, entwickelte die Heinze Gruppe eine eigene Verarbeitungsmaschine für Partikelschaum, die – im Unterschied zu den bisherigen, beispielsweise bei der Herstellung von Verpackungen genutzten Schaumautomaten – nicht mehr ausschließlich mit Wasserdampf, sondern mit einer Rückkühlanlage und Temperiergeräten betrieben wird. Zudem wurde sie so designt, dass sie sich mit den gebräuchlichen Spritzgussmaschinen koppeln lässt. „Das hat den Vorteil, dass sich in unserer Spritzgießerei die Prozesse Schäumen und Spritzen direkt nebeneinander ausführen lassen“, erklärt Brexeler. „Damit können wir das Schwingungsverhalten von Schaum und Thermoplast zeitgleich einstellen.“

Außerdem ermöglicht die neue Maschine dem Kunststoffverarbeiter, die gesamte Wertschöpfungskette inhouse durchzuführen: „Wir können jetzt einfach unser Granulat kaufen, dann schäumen und diese Teile anschließend überspritzen oder mit dem gespritzten Teil verrasten. Ein kostspieliger Zukauf des Schaumteils entfällt.“ Davon profitieren auch andere Kunststoffproduzenten, denn der renommierte Schaumautomatenhersteller Kurtz Ersa baut solche Anlagen unter dem Namen Thermo Foamer. Werkzeuge für den Thermo Foamer sind ebenso am Markt erhältlich wie zum kombinierten Verfahren passende Spritzgießwerkzeuge, so dass sich Unternehmen auf diese Weise eine komplette Produktionslinie aufbauen können.

Effizientes, praxistaugliches Verfahren

Die Heinze Gruppe ist durch Know-how in den Bereichen Produktentwicklung und PVSG-Verfahren in der Lage, verschiedenste Mehrkomponentenbauteile für OEMs zu entwerfen beziehungsweise bei deren Design zu unterstützen. Im Anschluss übernimmt das Unternehmen auch die Fertigung dieser funktionalen Leichtbauteile. „Zunehmend werden Schäume nicht nur aus EPP oder EPS, sondern auch aus PET, Polycarbonat und weiteren Materialien interessant. Zudem denken die Automobilhersteller beispielsweise über Stoßfänger und Mittelkonsolen aus Partikelschaum-Thermoplast-Verbundmaterial nach“, so Brexeler zur zukünftigen Entwicklung. Er wird auf der K 2019 Besuchern für Fragen rund um das Partikelschaum-Verbund-Spritzgießen zur Verfügung stehen.