Schwankende Chargengrößen, immer speziellere Produkte und letztendlich erhöhter Wettbewerbsdruck sind die treibenden Kräfte in vielen Märkten. Vor allem bei der Masterbatch-Herstellung kommt es neben Qualität und Durchsatz auf effiziente Produktwechsel […]

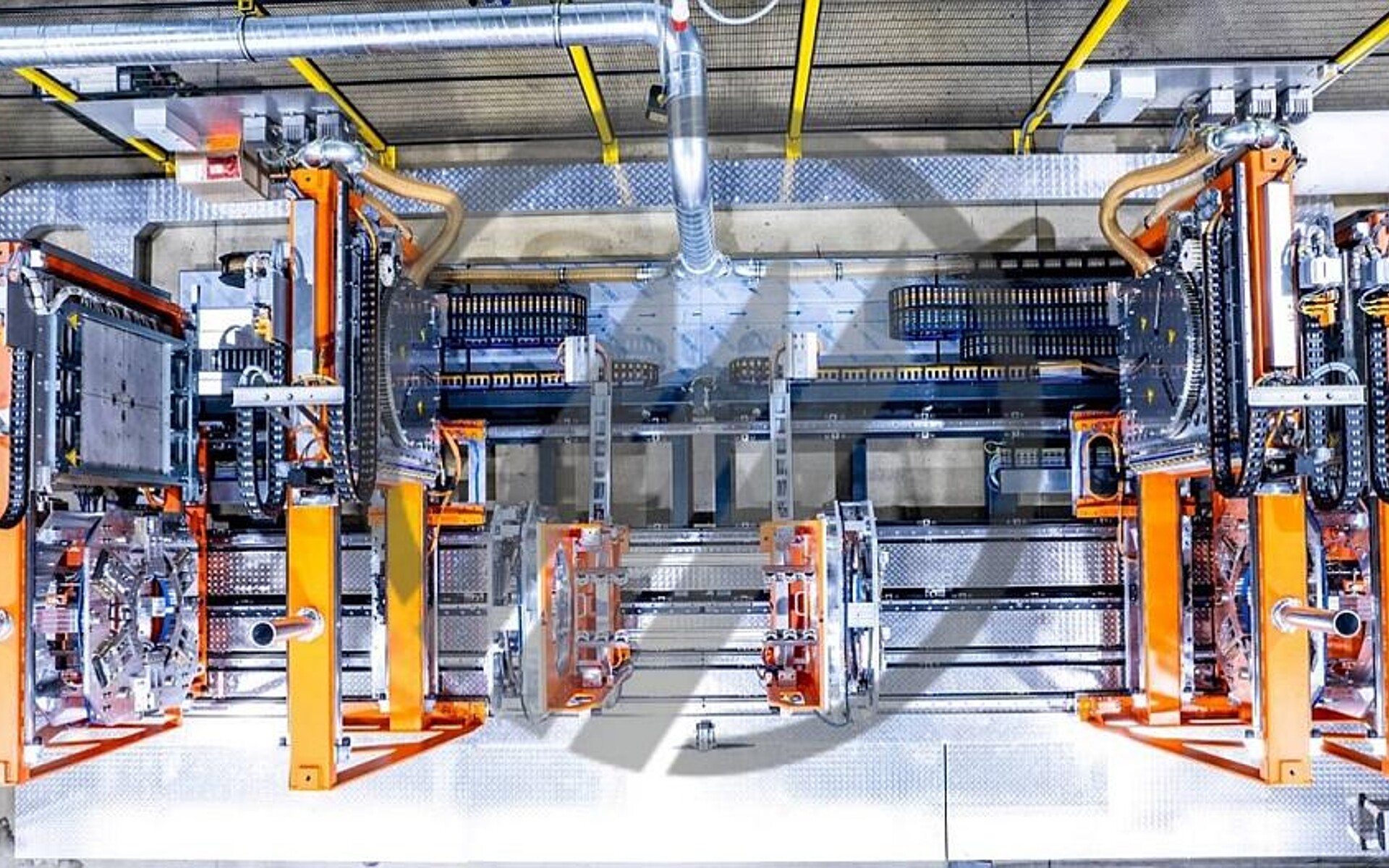

Der neue 35 mm-Doppelschneckenextruder eignet sich aufgrund seiner Flexibilität und leichter Reinigbarkeit insbesondere für die Herstellung von Masterbatch. (Foto: Leistritz)

Schwankende Chargengrößen, immer speziellere Produkte und letztendlich erhöhter Wettbewerbsdruck sind die treibenden Kräfte in vielen Märkten. Vor allem bei der Masterbatch-Herstellung kommt es neben Qualität und Durchsatz auf effiziente Produktwechsel an. Deshalb sind nach Aussage der Leistritz Extrusionstechnik GmbH, Nürnberg, flexible Maschinen, die durch leichte Reinigbarkeit und minimale Stillstandzeiten überzeugen, gefragt.

„Als Maschinenbauer haben wir den gestiegenen Produktionsanforderungen unserer Kunden Rechnung getragen“, erklärt der Geschäftsführer Sven Wolf. „Entstanden ist eine sehr flexible und intelligente Lösung, die nicht nur im Hinblick auf die Maschinentechnik sondern auch bei der Bedienerfreundlichkeit punktet: der ZSE 35 i-Maxx Doppelschneckenextruder.“

Häufige Produktwechsel gehen mit einem erhöhten Reinigungsaufwand einher. Gerade in diesem Bereich soll der ZSE 35 i-Maxx überzeugen, denn er ist mit geschlossenen und damit gut zu reinigenden Oberflächen konzipiert. So schützt eine Abdeckhaube aus Edelstahl das gesamte Verfahrensteil und Antriebseinheit vor Berührung oder Verschmutzung. Das Temperiergerät ist im Rahmen voll integriert. Es genügt ein zentraler Wasseranschluss für die gesamte Anlage. Ob Temperiergerät, Kühl- und Heizelemente, durch die durchdachte Positionierung der Bauteile ist eine gute Zugänglichkeit hinter den Türen im Rahmen bzw. am Verfahrensteil gewährt. Reinigung und Austausch einzelner Komponenten sei sehr einfach, so Leistritz.

Flexibilität soll der ZSE 35 i-Maxx in vielerlei Hinsicht beweisen. „Die Standard-Rahmenlänge ist für Verfahrenslängen von mindestens 24 L/D bis maximal 48 L/D ausgelegt“, so Wolf. „Bei Rezepturwechseln kann das Verfahrensteil also problemlos verlängert oder verkürzt werden.“ Hier kommt ein weiteres Feature zum Tragen: „Hoch flexibel zeigt sich die Maschine, wenn es um die Bedienseiten geht. Diese können nämlich je nach Bedarf gewechselt werden.“ Der Clou daran: Auch Zusatzmodule wie etwa Seitenbeschickungen können mit geringem Aufwand sowohl rechts als auch links an das Verfahrensteil montiert werden.

Beim ZSE 35 i-Maxx kommt ein Synchron-Motor zum Einsatz. Damit trägt Leistritz zu einer verbesserten Energieeffizienz bei. „Hier kommt noch ein optionales Feature zum Tragen: Es kann eine Drehmomentmessung eingebaut werden“, erklärt Wolf. „Gerade bei neuen Rezepturen können hier im Hinblick auf die Energieeinleitung wichtige Erkenntnisse gezogen werden.“

Bedienerfreundlichkeit, Effizienz und Zuverlässigkeit beweise auch das Steuerungssystem. Mit der S7 PC 477 Steuerung werden produktspezifische Einstellungen dank der Netzwerkanbindung gesichert. Die Chargen sind so nicht nur zu 100% reproduzierbar, durch das System sollen auch eventuelle Bediener- oder Archivierungsfehler minimiert werden.