Die Maplan GmbH, Kottingbrunn (Österreich), hält in der Reihe ihrer Doppelstationen-Spritzgießanlagen für Zweikomponenten-Gummi-Formteile auch Lösungen mit zwei parallelen von oben einspritzenden Aggregaten bereit. Diese nehmen laut Hersteller eine Alleinstellung im […]

Die Maplan GmbH, Kottingbrunn (Österreich), hält in der Reihe ihrer Doppelstationen-Spritzgießanlagen für Zweikomponenten-Gummi-Formteile auch Lösungen mit zwei parallelen von oben einspritzenden Aggregaten bereit. Diese nehmen laut Hersteller eine Alleinstellung im Wettbewerbsvergleich ein und bieten 2K-Spritzgießen bei nahezu gleichen Abmessungen, wie eine Standard-Einkomponenten-Maschine.

Ausgehend von der zunehmenden Nachfrage nach Zweikomponenten-Gummi-Formteilen baut Maplan seit rund zehn Jahren sein Angebot an Doppelstationen-Spritzgießanlagen aus. Das Lieferprogramm reicht von Kombinationen aus vertikalen und horizontalen Spritzaggregaten, bis zu Sonderlösungen mit zwei seitlichen oder zwei parallelen von oben einspritzenden (Top-Top)-Aggregaten. Die Aggregat-Kombinationen sind in einer großen Bandbreite von Einspritzvolumina verfügbar.

Die Integration von Einzelteilen mit unterschiedlichen Eigenschaften zu einem, in einem Produktionsprozess gefertigten, Formteil ist zunehmend auch bei Gummiteilen ein Thema. Vor allem die Möglichkeit zur gezielten Einstellung von mechanischen Eigenschaften bei Motorlagern oder Schwingungsdämpfern durch die selektive Kombination vom Gummi-Compounds mit unterschiedlicher Härte und Dämpfungseigenschaften.

Darüber hinaus bietet die Kombination von kostengünstigeren Mischungen für unkritische Bereiche und High-End-Material für hochbelastete Formteil-Bereiche ein großes Rationalisierungspotenzial, z. B. bei Wellendichtringen mit Basiskörpern aus einem günstigen Elastomer-Compounds und der eigentlichen Dichtlippe aus teuren Fluor-Kautschuktypen.

Vertikal-horizontal-Kombination für große Volumina

2K-Gummispritzgießmaschine mit einem vertikalen Spritzaggregat von oben und einem horizontalen Spritzaggregat. Diese Ausführung kommt zum Einsatz, wenn die zweite Gummimenge bei mehr als 2.000 cm³ liegt. (Abb.: Maplan)

Die einfachste Zweikomponenten-Maschine ist die Kombination einer Standard-Vertikalmaschine mit einem zusätzlichen, seitlich einspritzenden, Horizontal-Spritzaggregat. Der Vorteil dieser Konfiguration ist die Option des Einspritzens in die Trennebene oder seitlich in ein Kaltkanal-System, wobei die Höhenlage des Spritzaggregates entweder über ein Kurbelsystem oder optional auch mittels elektrisch angetriebenem Spindeltrieb verstellt werden kann. Der Nachteil der seitlichen Anspritzung ist die daraus resultierende größere Grundrissfläche der Maschine, der aber andererseits den Vorteil der besseren Zugänglichkeit und der möglichen simultanen Verwendung von zwei unabhängigen Kaltkanälen eröffnet. Gleiches gilt natürlich auch für die beiderseitige horizontale Einspritzung.

Zweimal vertikal Einspritzen bei geringem Platzbedarf

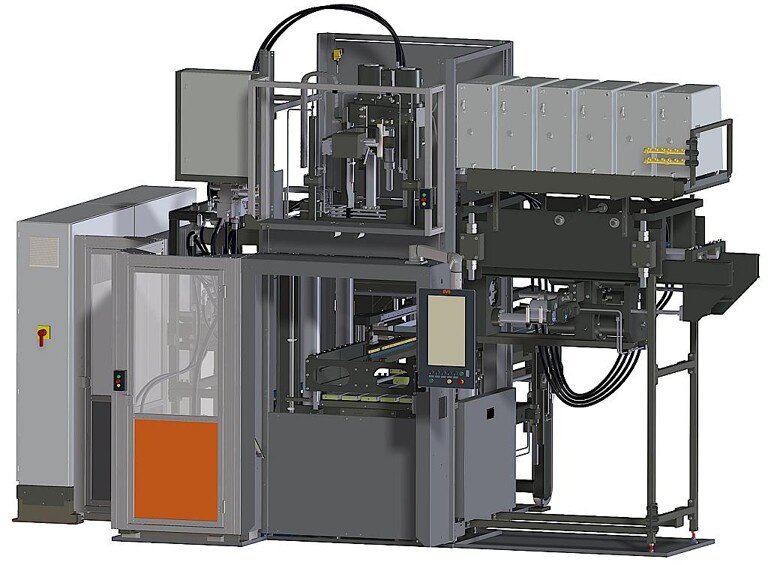

Für Vertikalmaschinen ab 1.600 kN Schließkraft steht als Alternative zu den konventionellen Bauformen das Maplan-spezifische Zweikomponentensystem mit der Bezeichnung „Top-Top“ zur Verfügung. Bei dieser Bauform befinden sich die beiden Spritzaggregate, deren Einspritzvolumen baugrößenbedingt jeweils zwischen 130 bis 2.600 cm³ betragen kann, parallel nebeneinander auf der oberen Maschinenplatte. Da sich beide Aggregate oberhalb der Maschinen-Schließeinheit befinden, wird der Produktionsflächenbedarf gegenüber der Standard-Maschine, bedingt durch den größeren Elektroschrank und die Doppelhydraulik, nur moderat vergrößert.

Der Hauptvorteil dieser Konfiguration ist ihre Flexibilität. Da die parallelen Spritzaggregate, je nach spezifizierter Hydraulikausführung, entweder simultan oder unabhängig voneinander einspritzen können, kann die Anlage bei Bedarf auch nur mit einem Spritzaggregat als Einkomponenten-Maschine betrieben werden. Dies erfordert lediglich den Einsatz eines Spritzgießwerkzeugs mit einem Umlenk-Kaltkanal.

Da die beiden Spritzaggregate nicht zwingend gleich groß sein müssen, sondern innerhalb des vorgegebenen Bauraumes auch unterschiedliche Größe haben können, eignet sich das Parallelaggregate-Spritzsystem auch zur Herstellung von Teilen mit stark differierenden Einzelkomponenten-Volumina.

Zur Flexibilität des Maschinensystems zählt darüber hinaus, dass es sich nicht nur für mittel- bis großvolumige Mehrkomponenten-Formteile, sondern auch zur Herstellung von kleinvolumigen Dünnwand-Formteilen, eignet. Dafür wurden bereits Kleinvolumen-Aggregat-Kombinationen mit Einspritzdrücken bis 2.500 bar realisiert und erfolgreich eingesetzt.

Intuitiv programmierbarer 2K-Prozessablauf

Für die Sequenzsteuerung des 2-Komponenten-Prozesses ist in der neuen Steuerung Maplan C6000.web ein intuitiv programmierbarer Ablauf hinterlegt. Wie an den Einkomponenten-Maschinen steht auch für das Zweikomponenten-Spritzgießen die Cure-Software zur Heizzeitoptimierung als Option zur Verfügung.