An neuen Geschäftsmodellen und Digitalisierungslösungen zur Produktivitätssteigerung im Bereich des Werkzeugbaus und der Serienproduktion führt in Zukunft kein Weg vorbei. Viele Unternehmen fragen sich jedoch, wie diese Digitalisierung ausgestaltet werden […]

An neuen Geschäftsmodellen und Digitalisierungslösungen zur Produktivitätssteigerung im Bereich des Werkzeugbaus und der Serienproduktion führt in Zukunft kein Weg vorbei. Viele Unternehmen fragen sich jedoch, wie diese Digitalisierung ausgestaltet werden muss und wie sie konkret im Unternehmen umgesetzt werden kann. Im Rahmen des Forschungsprojektes „WerkPriMa – Entwicklung vorausschauender Wartungssysteme für Werkzeugbaubetriebe und Serienproduzenten“, haben verschiedene Projekteilnehmer aus Forschung und Industrie zusammengearbeitet, um einen Handlungsleitfaden für Unternehmen zu erstellen.

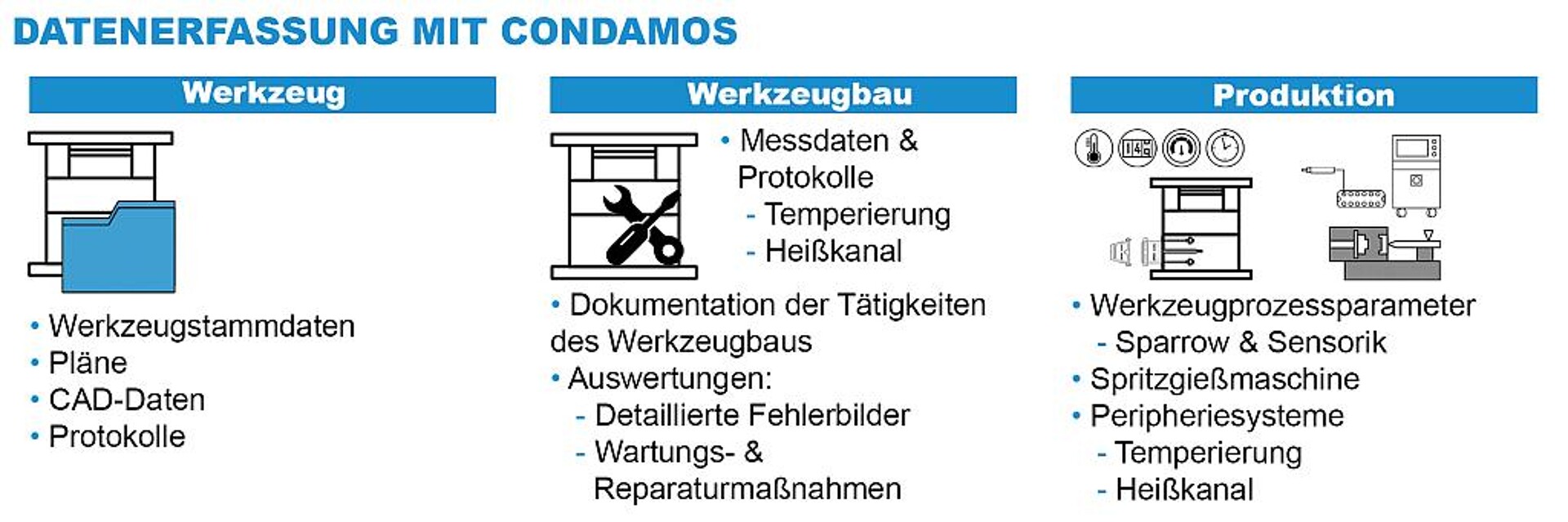

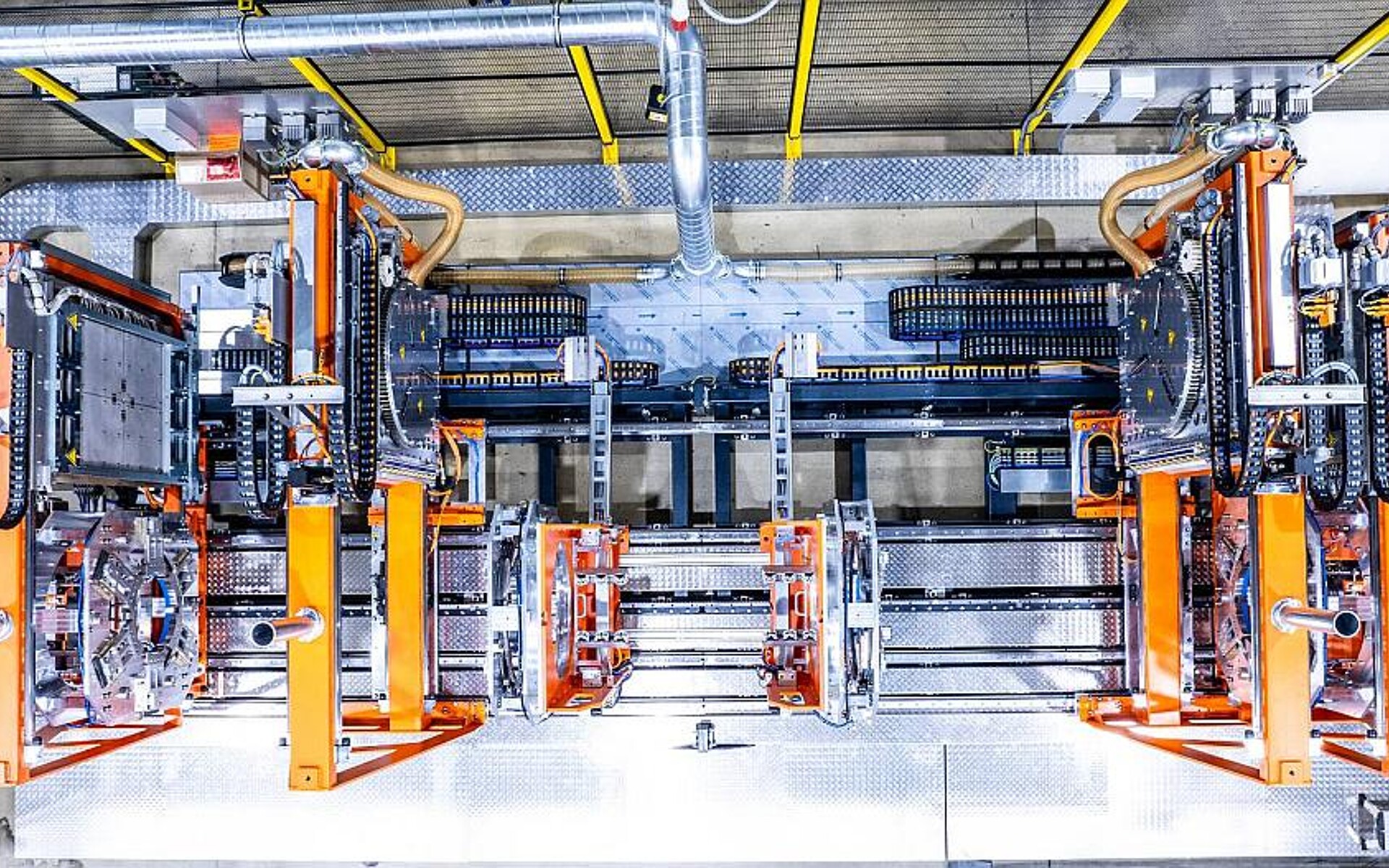

Als Projektteilnehmer hat Sauer & Sohn, Dieburg, unter der Marke Condamos daraufhin in enger Abstimmung mit Serienproduzenten aus Spritzguss- und Umformindustrie eine ganzheitliche Digitalisierungslösung für Werkzeugmacher und Serienproduzenten entwickelt und stellte diese auf der Fakuma vor. Grundlage für die Konzeption und Umsetzung der Digitalisierungslösung waren dabei das vorhandene Prozesswissen sowohl hinsichtlich der verschiedenen Formgebungsprozesse in der Produktion als auch des Formen- und Werkzeugbaus. So konnten modular aufgebaute Soft- und Hardwarelösungen entwickelt werden, die die relevanten Prozessparameter erfassen, dokumentieren und analysieren. Mit diesen lässt sich die Qualität sowohl am Werkzeug als auch am Bauteil steigern.

Ziel der Digitalisierungslösung ist es, die Produktivität der Werkzeuge zu steigern und eine konstante Teilequalität zu gewährleisten. Dafür muss von sämtlichen im Bestand befindlichen Werkzeugen der Zustand einfach, schnell und transparent in Echtzeit rück- und nachverfolgbar sein.

Als zentrales Element für die Digitalisierung dient dabei die Condamos Softwarelösung „Tool Support Management Plattform (TSM)“, eine Plattform, die entweder lokal im Firmennetzwerk oder online in der Cloud betrieben wird. In dieser Plattform werden alle Werkzeuge hinterlegt, samt entsprechenden Werkzeuginformationen und –Dokumenten. Auf der Plattform laufen dabei alle relevanten Prozessdaten und Informationen zusammen. Die vier relevanten Kernfunktionen der Plattform sind dabei das Management, die Überwachung sowie die Dokumentation und Analyse der Werkzeuge und Prozesse. Dabei werden sowohl die Prozessdaten aus der Produktion erfasst als auch alle relevanten Informationen aus den Tätigkeiten des Werkzeugbaus. Die gesamten erfassten Daten und Informationen werden mittels Diagrammen und Graphen in einem Werkzeug-Dashboard visualisiert. Das Dashboard ermöglicht es so, die gesamte Servicehistorie und den Produktionsprozess jedes Werkzeuges einzusehen und zu analysieren.

Im Produktionsprozess können sowohl das Werkzeug, die Peripheriesysteme, wie zum Beispiel Heißkanal und Temperierung, als auch die Maschine überwacht werden. Mittels der Mould Monitoring Box „Sparrow“, einer Datenbox, die an das Werkzeug montiert wird, können mittels verschiedener Industriesensoren die relevanten Werkzeugprozessparameter während der Produktion überwacht werden. In der Basisvariante des Sparrows erfolgt dies mit Thermofühlern, Dehnmessstreifen und Endschaltern. So können Temperatur, Druck, Zykluszeit und -zahl erfasst werden. Je nach Anwendungsfall und Werkzeug können weitere Industriesensoren angeschlossen werden. Eine Standortüberwachung des Werkzeuges mittels GPS ist ebenfalls integriert. Die erfassten Sensordaten und Messwerte werden automatisch in die TSM übertragen, gespeichert und verarbeitet. Sämtliche erfassten Daten werden dabei im Werkzeug-Dashboard visualisiert. Eine einfache Rück- und Nachverfolgbarkeit des gesamten Produktionsprozesses in Echtzeit wird so gewährleistet. Bei einer Abweichung der Sensordaten und Messwerte gegenüber den hinterlegten Sollgrenzen erfolgt automatisch eine Warnmeldung an den Maschinenbediener.

Über die Plattform werden ebenfalls die Tätigkeiten des Werkzeugbaus abgebildet. Dazu gehören unter anderem Wartungs-, Reparatur-, Optimierungs- oder Änderungsaufträge, die über die Plattform erstellt, dokumentiert und analysiert werden. Die Aufträge lassen sich von der Produktion erstellen und an den Werkzeugbau weiterleiten. Die ausführliche Dokumentation des einzelnen Auftrages erfolgt in wenig Minuten durch den entsprechenden Werkzeugmacher. Dabei können individuelle Fehlerbilder, erfolgte Maßnahmen und Ergebnisse hinterlegt werden. Zur detaillierten Dokumentation können auch verschiedene Medien wie zum Beispiel Bilder oder Videos eingebunden werden. Eine automatische Übermittlung von Messergebnissen, wie zum Beispiel aus der Heißkanal- und Temperierungsprüfung, ist ebenfalls möglich.

Die einzelnen Werkzeugaufträge des Werkzeugbaus werden in TSM aufbereitet und neben den Prozessdaten als Servicehistorie im Werkzeug-Dashboard visualisiert. Durch die Zusammenführung der Daten aus der Produktion und dem Werkzeugbau ermöglicht die TSM-Plattform somit einen Überblick über den Zustand jedes einzelnen Werkzeuges, auch bei über tausend sich im Bestand befindlichen Werkzeugen. Hinsichtlich bestehender Werkzeuge können wiederkehrende Fehler oder Schäden am Werkzeug identifiziert und die Werkzeuge und der Produktionsprozess optimieren werden. Auch die bedarfsorientierte, vorrauschauende Wartung der Werkzeuge wird erleichtert. Durch die umfangreiche Dokumentation der Plattform kann sie als Wissensdatenbank genutzt werden. Dank der Konsolidierung der vorhandenen Daten soll zukünftig durch den Einsatz von Algorithmen auch Prescriptive Maintenance ermöglicht werden.