Toolcraft, Georgensgmünd, vereint sieben Geschäftsbereiche unter einem Dach. Dass diese voneinander profitieren, beweist ein internes Projekt, das gemeinsam mit dem Kooperationspartner Siemens realisiert wurde. Ausgangspunkt war eine Form zur Herstellung […]

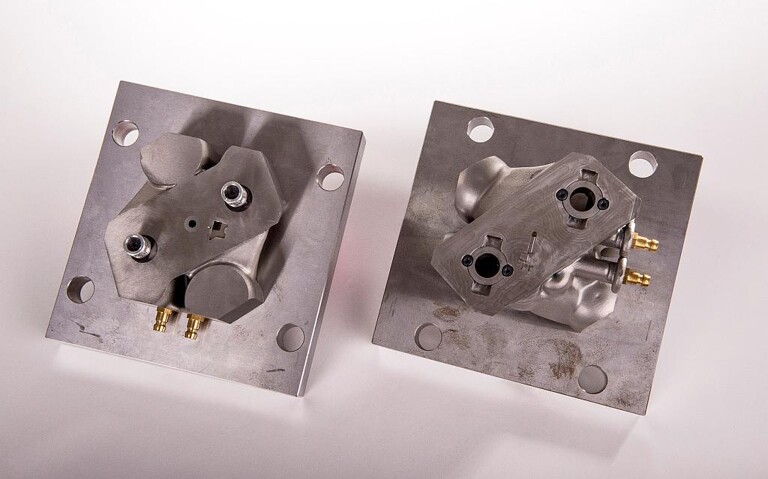

Das neue und optimierte 3D-gedruckte Werkzeug hat stark verkleinerte Bauteilabmessungen. (Foto: Toolcraft)

Toolcraft, Georgensgmünd, vereint sieben Geschäftsbereiche unter einem Dach. Dass diese voneinander profitieren, beweist ein internes Projekt, das gemeinsam mit dem Kooperationspartner Siemens realisiert wurde. Ausgangspunkt war eine Form zur Herstellung eines Kunststoffteils für die optische Industrie. Die Möglichkeiten des 3D-Drucks in Metall erlauben es, neue Wege zu gehen und eine Form vollkommen neu zu denken. Heraus kam ein topologieoptimiertes Werkzeug, das nicht nur leichter herzustellen ist, sondern auch in der Produktion des Kunststoffteils erhebliche Verbesserungen bringt.

Konventionelles Werkzeug für das Kunststoffspritzgießen

Das bisherige Werkzeug besteht aus Formeinsätzen, Formplatten, Aufspannplatten und Normteilen. Die Abmessungen belaufen sich auf 125 x 125 x 130 mm (Breite x Länge x Höhe) und ein Gewicht von ca. 60 kg. Ziel des Projektes war es, den Spritzgießprozess hinsichtlich Zykluszeit zu optimieren sowie die Komplexität der Baugruppe und des Entwicklungsprozesses zu vereinfachen. Hierbei profitiert Toolcraft von der langjährigen Expertise im Bereich der additiven Fertigung. Aufgrund der sehr hohen Fertigungsfreiheiten des metallischen 3D-Drucks konnte der Konstrukteur den Einsatz neu auslegen und seine Topologie entsprechend den vorhandenen Lasten und Anforderungen optimieren. Das Ergebnis ist eine vollkommen neue Form – kleiner, leichter und mit integrierter, konturnaher Kühlung.

Funktionalität erhalten

Die Möglichkeiten des 3D-Drucks in Metall erlauben es, neue Wege zu gehen und eine Form vollkommen neu zu denken. (Foto: Toolcraft)

„Bestimmte Flächen galt es bei der Topologieoptimierung zu erhalten, um die Funktionalität der Form zu gewährleisten“, so Ralf Domider, Konstruktion und Simulation Metall-Laserschmelzen bei Toolcraft. „Spezielle Anforderungen, wie zum Beispiel die Passgenauigkeit beider Teile zueinander, die Position des Auswerferpaktes und die Anschlüsse der Maschinenperipherie, mussten bei der Topologieoptimierung bereits berücksichtigt werden.“ Zudem ist schon bei der Konstruktion die spätere Aufspannmöglichkeit für Nacharbeiten in einem CNC-Bearbeitungszentrum zu beachten.

Toolcraft profitiert von der langjährigen Expertise im Bereich der additiven Fertigung. (Foto: Toolcraft)

Um die technologischen Vorteile der additiven Fertigung voll auszuschöpfen, wurden Funktionsflächen, wie zum Beispiel ein konturnaher Kühlkanal mit optimierter Querschnittsfläche, in das Rohteil integriert. Eine weitere Herausforderung stellt der Bauteilverzug beim 3D-Druck in Metall dar. Die optimale Bauteilausrichtung und die jeweilige Supporterstellung setzt ein tiefes Prozessverständnis und Erfahrung im Aufbereiten von Daten für die additive Fertigung voraus und hat einen starken Einfluss auf den Bauteilverzug. Mit Hilfe der integrierten Prozesssimulation lassen sich diese Verzüge schnell und effizient berechnen. Somit werden unerwünschte Auschussbauteile oder Störungen im Bauprozess bereits im Vorfeld vermieden. Das „first time right“-Prinzip ist ein wichtiges Indiz für die technologische Reife der additiven Fertigung und ist vor allem für industrielle Anwendungen von hoher Bedeutung.

End-to-end Prozess mit Siemens NX

Nach der konstruktiven Neuauslegung der Form extrahiert der Konstrukteur Funktionsflächen und legt die Randbedingungen fest. Auch das Material wird zu diesem Zeitpunkt ausgewählt. Danach folgen die Integration der konturnahen Kühlung, Topologieoptimierung sowie Verifizierung mittels FEM-Berechnung und Kühlsimulation. Anschließend werden die Daten für den Druck aufbereitet. Nach der Simulation des Druckprozesses folgt die Fertigung sowie das Finishing, von der Wärmebehandlung, Stützstrukturentfernung, Oberflächenbehandlung bis zur zerspanenden Nacharbeit sowie optischen und taktilen Qualitätskontrolle.

Ein erster Schritt zum Formenbau der Zukunft

Das neue und optimierte 3D-gedruckte Werkzeug hat stark verkleinerte Bauteilabmessungen. „Die ursprüngliche Baugruppe aus mehreren Einzelteilen wurde auf jeweils eine Werkzeughälfte reduziert. Die Masse des optimierten Werkzeuges ist somit um fast 50 % geringer“, resümiert Domider. Das niedrige Gewicht erfordert kleinere Maschinenkräfte und erleichtert die Montage in der Spritzgießmaschine. Gleichzeitig wurde die Performance des Werkzeuges, trotz einer kürzeren Entwicklungszeit, deutlich gesteigert. Die geringere Masse und die konturnahe Kühlung ermöglichen eine Reduzierung der Zykluszeit um 30 % bei identischer Bauteilqualität.