Wägetechnik oder Bildverarbeitung? Mit welchem Verfahren lassen sich 2K-Spritzgussteile besser inline beurteilen? Die Ingenieure der Weiss Kunststoffverarbeitung GmbH & Co. KG, Illertissen, haben beide Prüfmethoden unter Praxisbedingungen getestet. Um das […]

Für einen Hersteller von Reifendruck-Kontrollsystemen produziert Weiss die Sensorgehäuse im 2K-Verfahren. (Foto: Weiss)

Wägetechnik oder Bildverarbeitung? Mit welchem Verfahren lassen sich 2K-Spritzgussteile besser inline beurteilen? Die Ingenieure der Weiss Kunststoffverarbeitung GmbH & Co. KG, Illertissen, haben beide Prüfmethoden unter Praxisbedingungen getestet. Um das Ergebnis vorwegzunehmen: Beide Verfahren liefern aussagekräftige Ergebnisse, die Bildverarbeitung ist jedoch unabhängiger von den Umgebungsbedingungen und stellt zusätzliche Daten für die Optimierung der Prozess- und Produktqualität bereit.

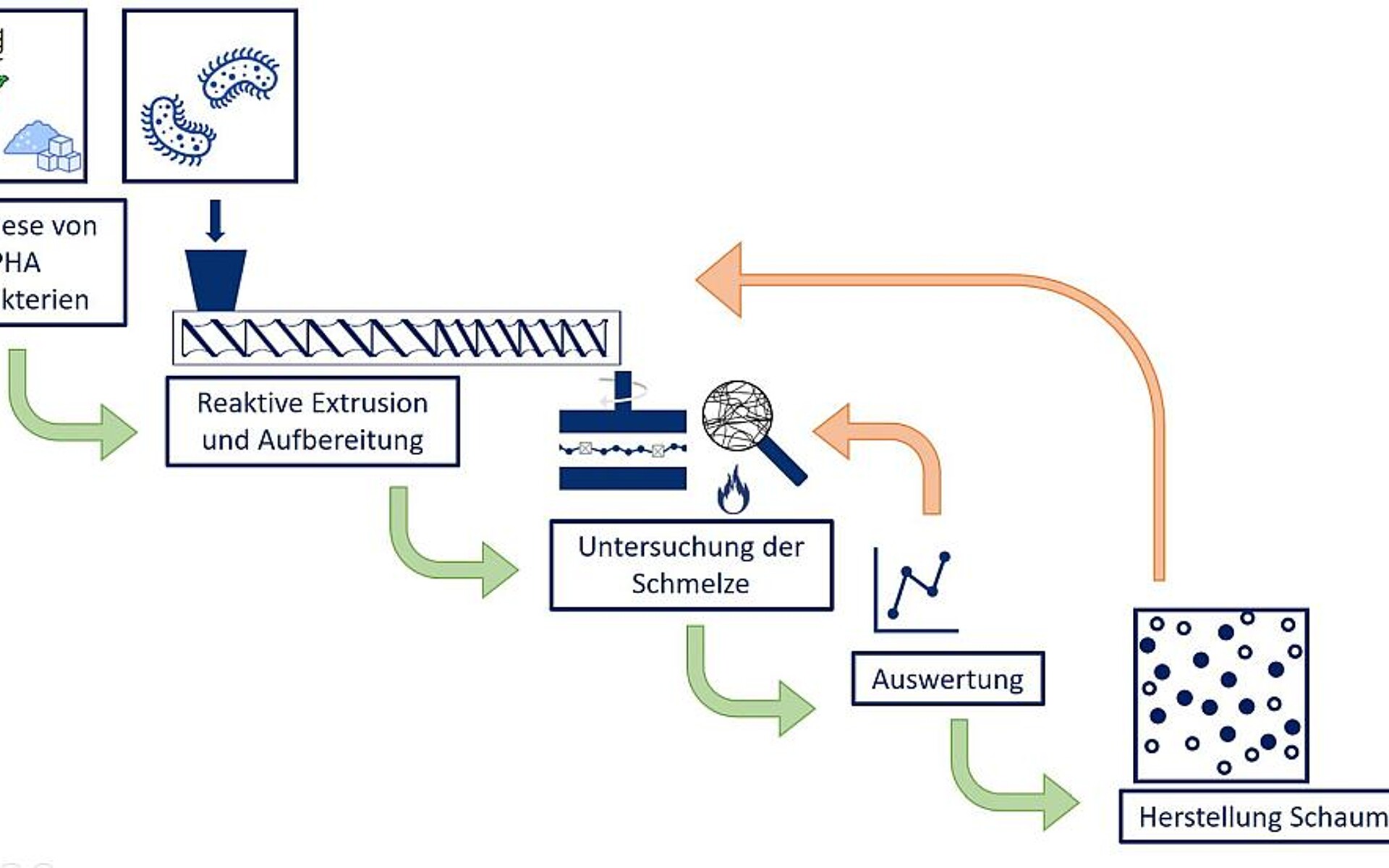

Die Produktion von 2K-Spritzgussteilen gehört heute zum Tagesgeschäft vieler Spritzgießer. Dennoch darf man den Prozess nicht unterschätzen. Weil zwei thermische Prozesse gesteuert und zwei Materialien mit unterschiedlichen Eigenschaften verarbeitet werden, gibt es deutlich mehr Fehlerquellen als beim 1K-Spritzießen.

Umso wichtiger ist eine aussagefähige fertigungsbegleitende Qualitätskontrolle. Zum Prüfumfang gehört der Füllgrad: Wenn die Form von einem der beiden verflüssigten Kunststoffe nicht vollständig gefüllt wurde, ist das Spritzgussteil nicht brauchbar. Und wenn z. B. Polyamide verarbeitet werden, ist deren thermisch-oxidativer Abbau im Spritzgießprozess zu berücksichtigen.

Vergleichstest von zwei Prüfverfahren

Die Experten von Weiss, wo u. a. hochwertige Interior-Bauteile für die Automobilindustrie im 2K-Verfahren produziert werden, haben zwei verschiedene Prüfverfahren auf ihre Eignung für die produktionsintegrierte Kontrolle von 2K-Bauteilen untersucht. Ziel war es, unter Praxisbedingungen das beste Verfahren zu ermitteln. Zu den Parametern, die bei der Bewertung herangezogen wurden, gehörten die Prozesssicherheit, die Zuverlässigkeit, die Integrierbarkeit in den Prozess, der Aufwand für die Bedienung sowie die Investitions- und Betriebskosten.

Verwiegen: Einfach und aussagekräftig – mit Einschränkungen

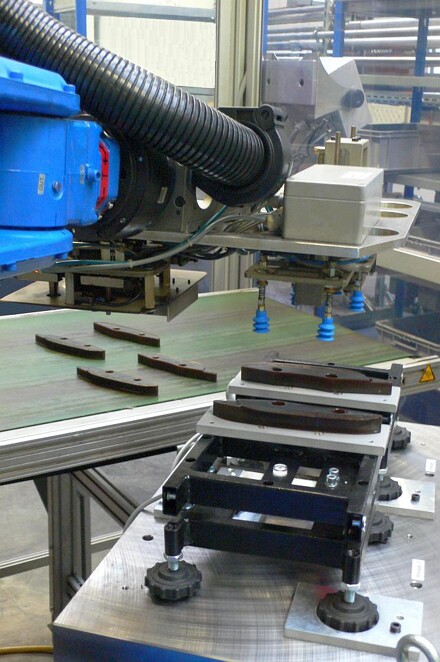

Das Wiegen von Spritzgussteilen ist ein relativ einfaches Verfahren, aber es bedarf einiger Feinarbeit, um aussagekräftige Ergebnisse zu erzielen. (Foto: Weiss)

Als erstes der beiden Prüfeinrichtungen im Vergleichstest wurde eine Präzisionswaage in den Prozess integriert: Ein Roboter legt das Teil auf einem Wägetisch ab. In der Wägeelektronik sind die zulässigen Toleranzen hinterlegt, so dass eine i.O.-Meldung ausreicht, um das Bauteil für gut zu befinden. Robert Heller, bei Weiss u.a. verantwortlich für die Konstruktion der Produktions- und Automatisierungstechnik: „Wir können auf diese vergleichsweise einfache Weise zuverlässig erkennen, dass die Form vollständig gefüllt ist.“

Allerdings – auch das stellten die Weiss-Ingenieure fest – bedarf es einiger Feinarbeit, um beim Wiegen qualitätsrelevante Messergebnisse zu erhalten. Heller: „Zugluft beeinflusst die Messung, außerdem kann das Gewicht des Ausgangsmaterials leicht variieren. Vor allem aber lassen sich im Produktionsumfeld, d. h. in unmittelbarer Umgebung der Spritzgießmaschinen, Schwingungen nicht vermeiden, die ebenfalls das Ergebnis verfälschen.“

Die Prüftechniker von Weiss haben letztendlich den Wägetisch an die Umgebungsbedingungen angepasst, und die Schwingungen konnten elektronisch herausgerechnet werden.

Bildverarbeitung: Das praxisgerechtere Verfahren

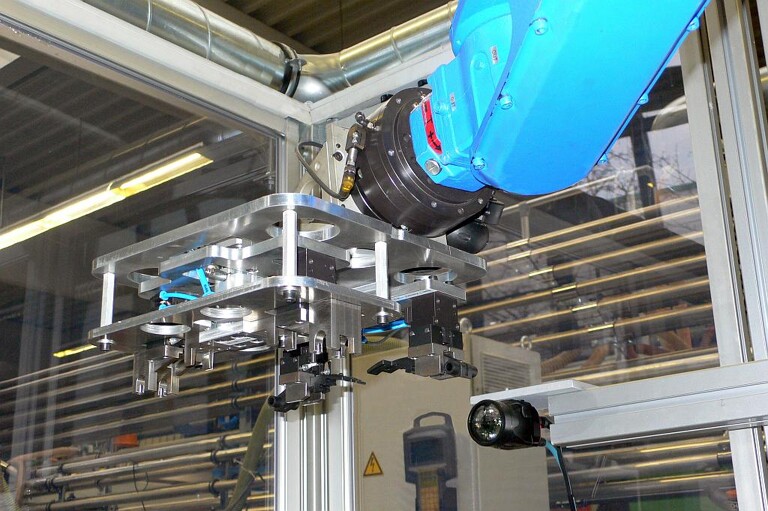

Im Vergleichstest von Weiss erwies sich die Bildverarbeitung als das praxisgerechtere Verfahren. (Foto: Weiss)

Das zweite getestete Verfahren, die industrielle Bildverarbeitung, ist deutlich unabhängiger von den Umgebungsbedingungen. Hier müssen nur die Lichtverhältnisse stimmen.

Der Roboter entnimmt in diesem Fall ein 2K-Bauteil und hält es vor die Kamera des Vision-Systems. Je nach Geometrie des Bauteils wurden zwei verschiedene Messprinzipien – Auflicht- und Durchlichtprüfung – getestet. Heller: „Wir haben im Vorfeld Gut- und Schlechtteile sowie die markanten, qualitätskritischen Konturen und Zonen definiert und das System damit eingelernt.“ Da die Kamera in der Lage ist, ihre Position nachzuführen, kann sie auch kleinere Ungenauigkeiten in der Teilezuführung ausgleichen – und das Ergebnis ist in vollem Umfang aussagekräftig: Qualitätsrelevante Unregelmäßigkeiten werden zuverlässig erkannt und angezeigt.

Ergebnis: Verstärkter Einsatz von Vision-Systemen

Als Ergebnis des Tests lässt sich aus Sicht von Weiss festhalten: Die Gewichtserfassung ist sinnvoll, wenn nur die Gewichtsanteile der beiden Komponenten ermittelt werden oder wenn es viele Bereiche in der Kontur gibt, die überprüft werden sollen. Zudem muss dieses Verfahren relativ aufwändig an die Anforderungen der Kunststoffverarbeitung angepasst werden. Die Bildverarbeitung ist hier anspruchsloser und industriegerechter – sofern man im Vorfeld den Aufwand der Programmierung und des Einlernens betrieben hat. Dann aber wird man durch ein stabiles Verfahren und aussagekräftige Ergebnisse belohnt. Und man erhält zusätzliche Informationen, weil die gut zu bedienende Software umfangreiche Statistikfunktionen enthält und z. B. eine schleichende Veränderung von Messwerten gut dokumentiert.

Die Konsequenz des Vergleichstests beider Prüfverfahren liegt somit auf der Hand – zumal die Investitionen in beiden Fällen überschaubar sind. Robert Hellers Fazit: „Wir werden künftig verstärkt Bildverarbeitungssysteme in der Inline-Qualitätskontrolle einsetzen – vor allem in der Fertigung von 2K-Bauteilen.“