Die BASF, Ludwigshafen, und die Forschung und Entwicklung von Toyota Motor Nordamerika haben mit dem neuen Minivan Toyota Sienna 2021 Erfolge beim Leichtbau erzielt. Das Fahrzeug, das noch in diesem […]

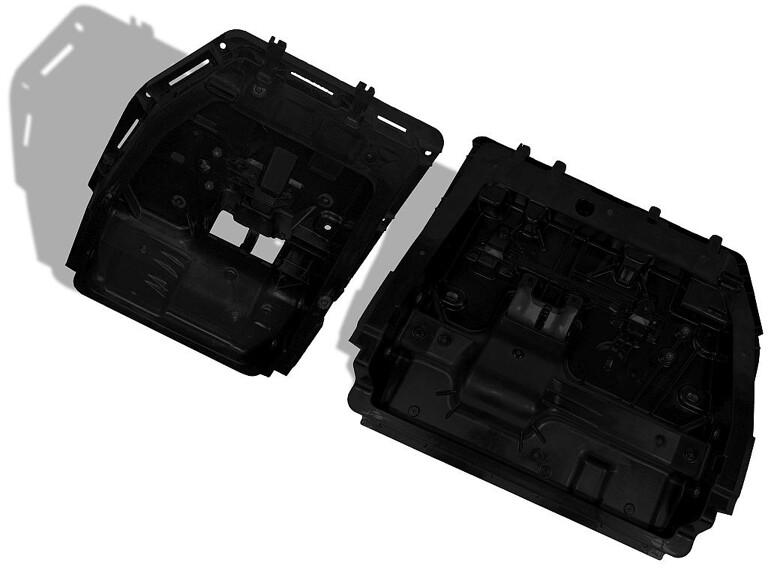

Die neue Sienna-Generation verfügt über die ersten frei stehenden Sitzlehnen in der dritten Reihe. (Foto: BASF)

Die BASF, Ludwigshafen, und die Forschung und Entwicklung von Toyota Motor Nordamerika haben mit dem neuen Minivan Toyota Sienna 2021 Erfolge beim Leichtbau erzielt. Das Fahrzeug, das noch in diesem Jahr auf den Markt kommen soll, hat gerade den prestigeträchtigen Altair Enlighten Award für die Leistungen bei der Gewichtseinsparung im Fahrzeug aufgrund der reduzierten Masse der dritten Sitzreihe gewonnen. Im Vorgängermodell bestand der Sitz der dritten Sitzreihe aus 15 verschiedenen Stahlkomponenten, was ihn sehr schwer machte. Mit dem Wunsch, die Sitzreihe leichter und kostengünstiger zu gestalten und gleichzeitig alle Leistungskriterien zu erfüllen, wandte sich Toyota an BASF.

„Leichtbau muss nicht zwingend teurer sein“, sagt Todd Muck vom Toyota Technical Strategic Planning Office im Toyota R&D Center in Saline, Michigan. „Wir konnten unser Kostenziel erreichen und im Vergleich zur Vorgängergeneration 15 % einsparen. Der Sitz ist im Vergleich zum Vorgängermodell 30 % leichter. Einige großartige Partnerschaften haben uns geholfen, diese Ziele zu erreichen – eine davon war die mit BASF“.

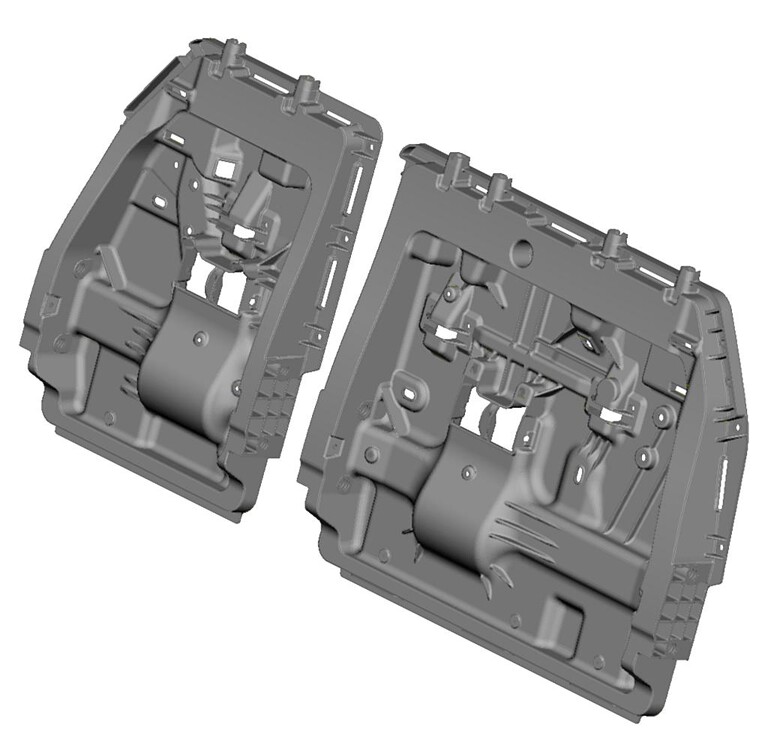

Das Simulationswerkzeug Ultrasim ermöglichte eine genaue Berechnung während der verschiedenen Entwicklungsphasen. (Abb.: BASF)

Traditionell haben Kunststoffkomponenten für Sitze eine Metallverstärkung, was den Prozess kostenintensiver machen kann. Toyota forderte in diesem Fall ein so genanntes Shoot-and-Ship-Spritzgussteil, das in einem Stück und ohne aufwändige und kostspielige Nachbearbeitung gefertigt wird. Hier kam die Expertise der BASF in Sachen Materialien und Design ins Spiel. Die Entwickler verwendeten das zu 35 % glasfaserverstärkte und schlagzähmodifizierte PA 6 Ultramid B3ZG7 CR und ihr Simulationswerkzeug Ultrasim, das eine genaue Berechnung während der verschiedenen Entwicklungsphasen ermöglichte.

„Diese Konstruktion ist die erste ihrer Art, die ohne Einleger als voll spritzgegossene Sitzlehne konzipiert ist. Eine der Herausforderungen bestand darin, die Dehnungs- und Aufpralleigenschaften für die Crash-Anforderungen zu gewährleisten. Gleichzeitig haben wir uns auf Festigkeit und Steifigkeit konzentriert, da der Sitz gleichzeitig als Ladefläche dient“, sagt Matt Parkinson, Anwendungsentwickler für Engineering und Composite-Technologien, BASF Performance Materials.