Faserverbundwerkstoffe zeichnen sich durch ein geringes Gewicht und hohe Festigkeit aus. Die Kombination dieser Eigenschaften eröffnet ihnen vielseitige Einsatzmöglichkeiten in verschiedenen Anwendungen, auch als Ersatz für herkömmliche Werkstoffe wie Metall […]

Faserverbundwerkstoffe zeichnen sich durch ein geringes Gewicht und hohe Festigkeit aus. Die Kombination dieser Eigenschaften eröffnet ihnen vielseitige Einsatzmöglichkeiten in verschiedenen Anwendungen, auch als Ersatz für herkömmliche Werkstoffe wie Metall oder Holz. Auf der Composite-Fachmesse JEC World in der kommenden Woche präsentiert Covestro, Leverkusen, Materiallösungen und Technologien für die Auto-, Elektronik- und Bauindustrie sowie zur Erzeugung erneuerbarer Energie.

Auf der Suche nach einem Matrixmaterial mit sehr guter UV-, Bewitterungs- und Chemikalienbeständigkeit hat das Unternehmen ein neues Polyurethansystem entwickelt. Desmocomp basiert auf aliphatischen Isocyanaten und ist aufgrund dieser Eigenschaften gut für Außenanwendungen geeignet. Für diese Entwicklung erhält Covestro auf der Messe einen der begehrten JEC Innovation Awards.

Leichtgewichtige Fahrzeugkomponenten

Die neue PUR-Matrix Desmocomp wird für Seitenteile der neuen System-Unit von Sortimo eingesetzt, in der sich die Ladung auf Pick-Ups und Pritschenfahrzeugen gut verstauen lässt. (Foto: Sortimo)

Der neue Matrixwerkstoff kann einfach verarbeitet werden. Als besonders vorteilhaft erweisen sich dabei die sehr lange Topfzeit und anschließende schnelle Aushärtung des Produkts. Mit den genannten Vorteilen eignet sich Desmocomp für den Einsatz in Außenanwendungen. Ein aktuelles Beispiel sind bewitterungsstabile glasfaserverstärkte Verbundwerkstoffe, die der Entwicklungspartner Sortimo International GmbH, Zusmarshausen, kürzlich als Bauteile für Prototypen seiner sogenannten ‚System-Unit‘, einer Ausstattungskomponente für leichte Nutzfahrzeuge, vorgestellt hat.

Gemeinsam mit namhaften Partnern aus der Autoindustrie hat Covestro noch ein weiteres Polyurethan-Matrixsystem entwickelt, das zur Baydur-Reihe gehört. Der Vorteil gegenüber vergleichbaren Harzsystemen ist die dreifach erhöhte Energieaufnahme der Carbonfaser-Composites. Im Falle eines Autounfalls bietet der Werkstoff somit ein hohes Maß an Sicherheit für die Insassen.

Erste Prototypen wurden bei Materialprüfungen positiv bewertet. Die Fertigung der Teile erfolgt effizient mit Hilfe des modernen Hochdruck-Harzinjektionsverfahrens HP-RTM. Die Zykluszeiten liegen bei nur wenigen Minuten.

Prepregs für den wirtschaftlichen Leichtbau

Mit einem neuen Baydur-Gießharzsystem ist es Covestro erstmals gelungen, lagerfähige Polyurethan-Prepregs im industriellen Maßstab zu produzieren und zu verarbeiten. Sie sind laut Hersteller eine Alternative zu Epoxid-Prepregs, weil sie bei deutlich geringeren Produktionskosten Bauteile mit vergleichbaren mechanischen Eigenschaften ergeben.

Bei dem zweistufigen Prozess werden Glasfasern mit dem Reaktionsharz getränkt und dann mittels Wärme konditioniert, in einen stabilen, nicht ausreagierten Zustand überführt und mit Hilfe von Trennfolien auf Rollen gewickelt. Nach der Lagerung erfolgt die eigentliche Bauteilherstellung. Weitere Vorteile gegenüber Epoxidharzen sind eine konstantere Qualität der Bauteile und eine kosten- und energieeffizentere Produktion. Künftig soll die Technologie auch für andere Anwendungen nutzbar gemacht werden.

Hightech-Werkstoff für die Unterhaltungselektronik

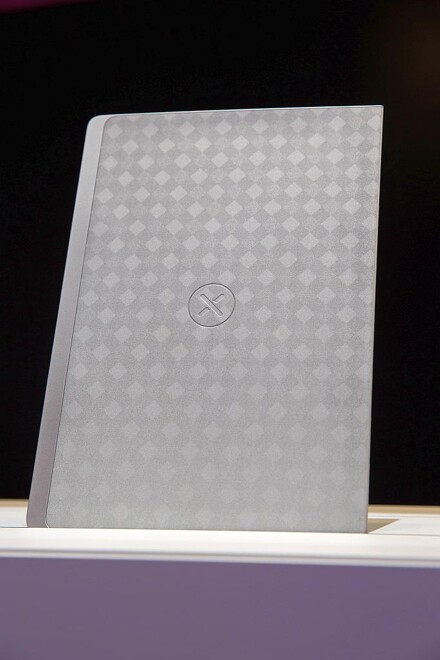

Für mobile elektronische Geräte hat Covestro eine neue Composite-Technologie auf Basis von thermoplastischen Kunststoffen und Carbonfasern entwickelt. (Foto: Covestro)

Covestro hat eine ganz neue Composite-Technologie für die effiziente Herstellung von Gehäuseteilen für mobile elektronische Geräte entwickelt, die auf Polycarbonaten und Carbonfasern basiert und aktuelle Anforderungen an dünne, leichtgewichtige und trotzdem robuste Teile erfüllt. Das Unternehmen stellt daraus endlosfaserverstärkte, unidirektionale Bänder und Platten für die weitere Verarbeitung durch Kunden her.

Ihre Stärke zeigen die thermoplastischen Composites (CFRTP) in Produkten der Unterhaltungselektronik. Sie bieten laut Covestro das beste Verhältnis von Festigkeit zu Gewicht aller marktgängigen Composites und sind für eine flexible Massenproduktion geeignet. Dazu tragen auch die kurzen Zykluszeiten – mit nur wenig manueller Arbeit – und die hohen Ausbeuten bei.

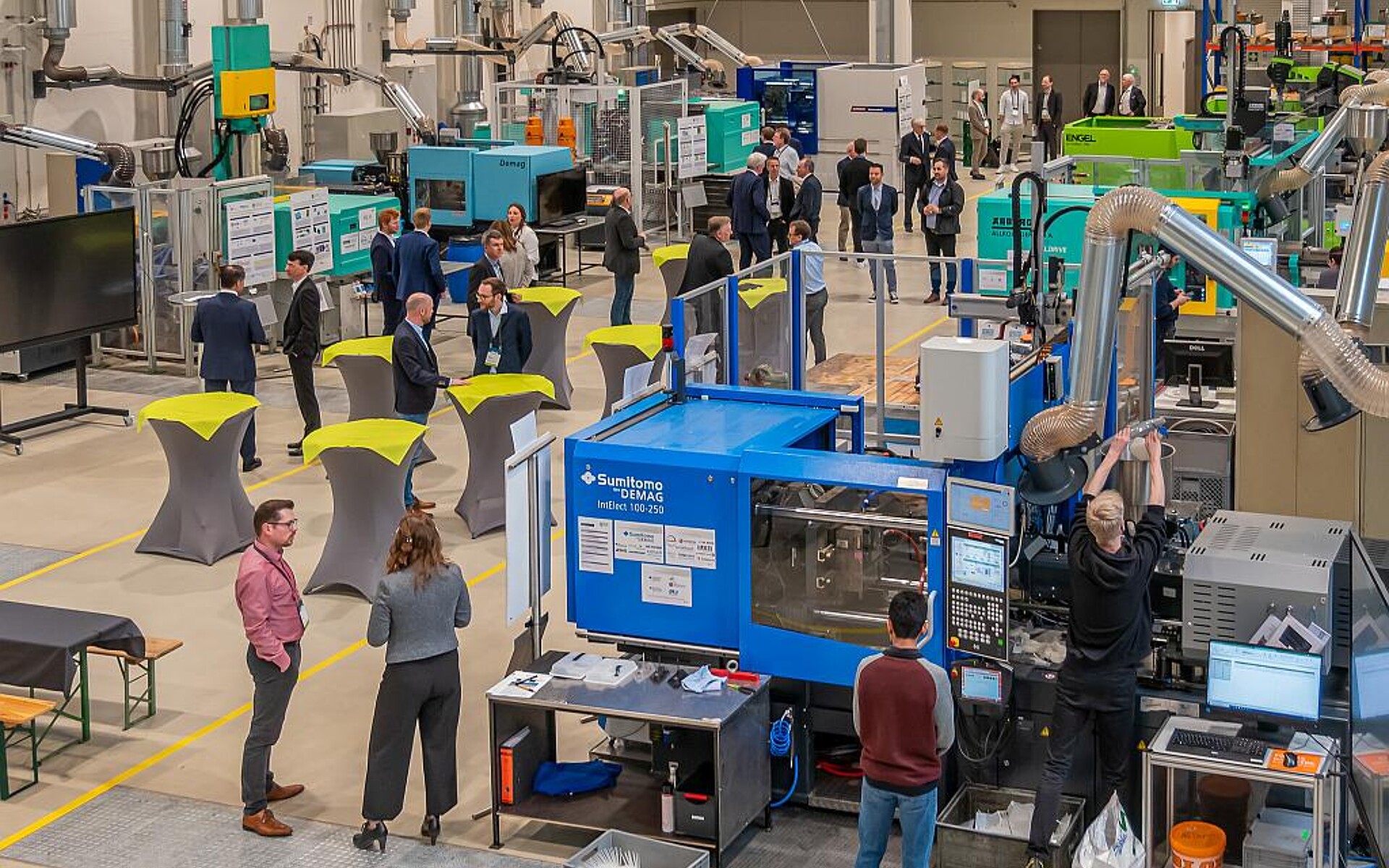

RocTool, Le Bouget du Lac (Frankreich), ein Spezialist in Hochgeschwindigkeitslösungen für das Warm- und Kaltformen, wird auf der ICE seine doppelte Induktionsheiztechnik (IDH) live vorführen. Am Messestand können Besucher die Herstellung eines Laptop-Gehäuses aus thermoplastischen Werkstoffen beobachten, darunter auch CFRTP-Composites von Covestro. RocTool stellte seinen neuen IDH- Formprozess erstmals auf der K 2016 Fachmesse vor, zusammen mit dem Elektronikhersteller Flex und weiteren Partnern, darunter auch Covestro.

Mehr Tempo bei der Pultrusion

Die Pultrusion spielt als Technologie zur kontinuierlichen Herstellung faserverstärkter Kunststoffe eine wichtige Rolle für Covestro-Composites. Dank ihrer hohen Produktivität und den guten Produkteigenschaften ermöglicht sie vielfältige Anwendungen, vor allem in der Bauindustrie. Ein aktuelles Beispiel sind Fensterrahmen, in denen neben der hohen Festigkeit auch die wärmedämmende und schalldämpfende Wirkung der Polyurethan-Composites zum Tragen kommt.

Gemeinsam mit dem Anlagenhersteller Krauss Maffei, München, arbeitet Covestro zurzeit an einer Weiterentwicklung der Pultrusion. Ziel ist eine größere Produktivität bei der Herstellung gerader und gekrümmter Profile mit moderner Anlagentechnik. Dazu gehört auch die Entwicklung neuer Injektionsboxen. Erste Ergebnisse präsentiert Krauss Maffei auf der JEC anhand von Anwendungen in den Bereichen Bau und Windkraft.

Effiziente Herstellung von Rotorblättern

Das erste in Asien hergestellte Polyurethan-Rotorblatt, das für Windkraftanlagen mit Leistungen im Megawatt-Bereich geeignet ist, hat eine Länge von 37,5 m. (Foto: Covestro)

Covestro hat ein spezielles Polyurethan-Infusionsharz für die Herstellung von Rotorblättern in Windkraftanlagen entwickelt. In Kombination mit verstärkenden Glasfasern vom Partner Saertex und einem effizienten Fertigungsverfahren von Hübers ermöglicht es kurze Zykluszeiten. Dies ist ein Vorteil für den Hersteller, immerhin tragen Rotorblätter rund ein Viertel zu den Gesamtkosten für neue Windanlagen bei. Außerdem zeichnet sich das Harz durch gute mechanische Eigenschaften aus.

Optimale Wirkung von Glasfasern

Um ihre Funktion zur Verstärkung von Kunststoffen optimal entfalten zu können, werden Glasfasern unmittelbar nach ihrer Herstellung mit einer so genannten Schlichte benetzt. Sie schützt die Glasfasern vor gegenseitiger mechanischer Beschädigung während der weiteren Verarbeitung. Ihre eigentliche Wirkung zeigt die Schlichte jedoch in glasfaserverstärkten Kunststoff-Composites, wo sie für den mechanischen Verbund zwischen Kunststoffmatrix und Faseroberfläche und damit für die Festigkeit der Composites mit verantwortlich ist.

Wässrige Polyurethan-Dispersionen des Baybond-Sortiments von Covestro werden als Filmbildner in Glas- und Carbonfaserschlichten in thermoplastischen Verbundwerkstoffen eingesetzt. Die Dispersionen zeichnen sich durch eine sehr gute Filmbildung, Elastizität, Haftung und Vergilbungsstabilität aus und halten einer hohen mechanischen Beanspruchung stand. Zur Baybond-Produktpalette gehören auch Typen, die die europäische Verordnung EU 10/2011 für Kunststoffe mit Lebensmittelkontakt erfüllen.

Neben der kontinuierlichen Weiterentwicklung seiner Produktpalette für die thermoplastischen Applikationen arbeitet Covesto zurzeit ebenfalls daran, die Baybond-Familie um Produkte für Duroplast-Anwendungen zu erweitern.