Mit knapp 190.000 EUR fördert das Bundesministerium für Wirtschaft und Energie ein neues Forschungsprojekt an der Fachhochschule Südwestfalen in Iserlohn. In den kommenden zwei Jahren möchte das FH-Team um Prof. […]

v.l.n.r. Roland Winkel vom WI:SWF, Projektleiter Prof. Dr. Ulrich Lichius und FH-Mitarbeiter Dominik Schindler. (Foto: Birgit Geile-Hänßel)

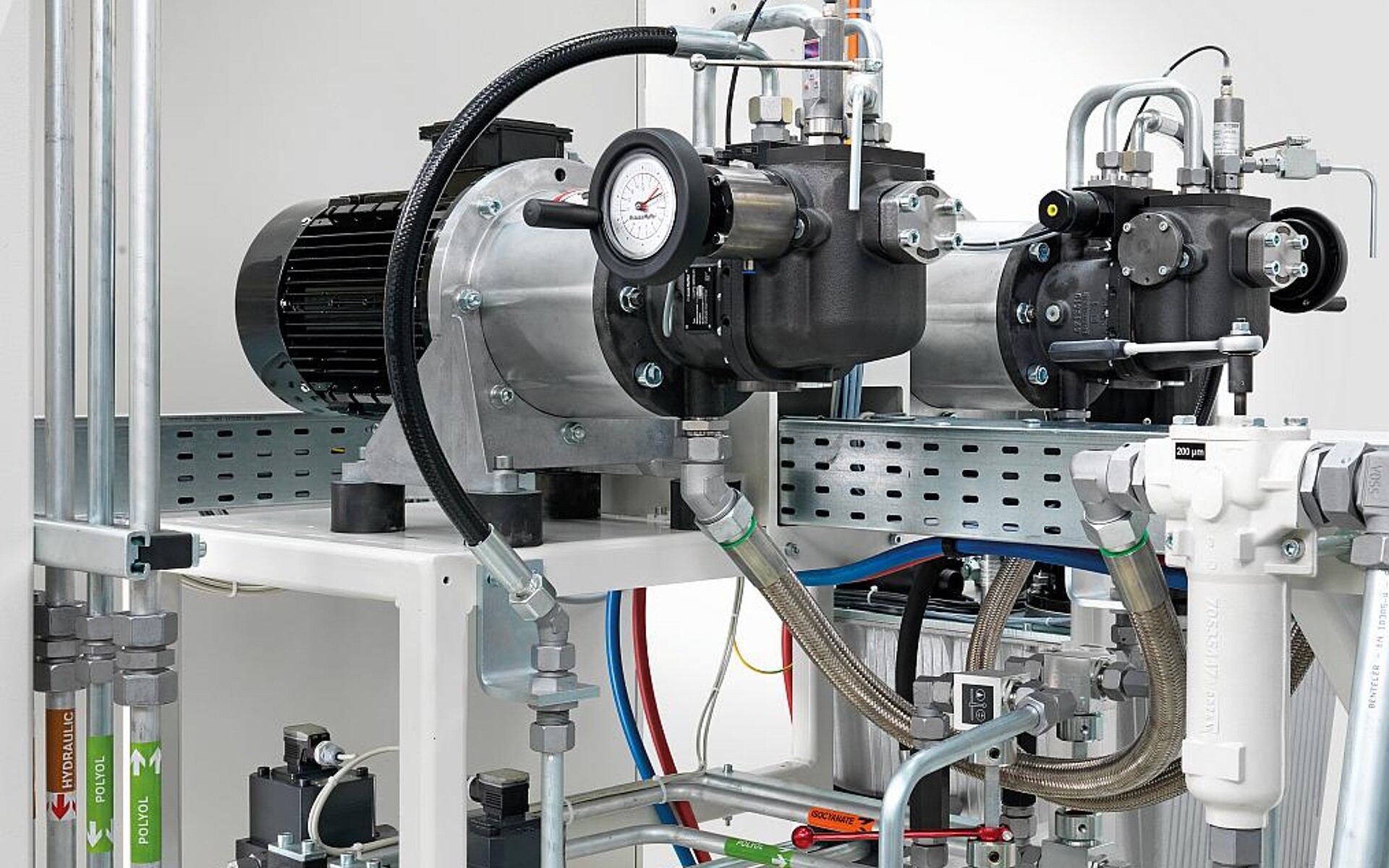

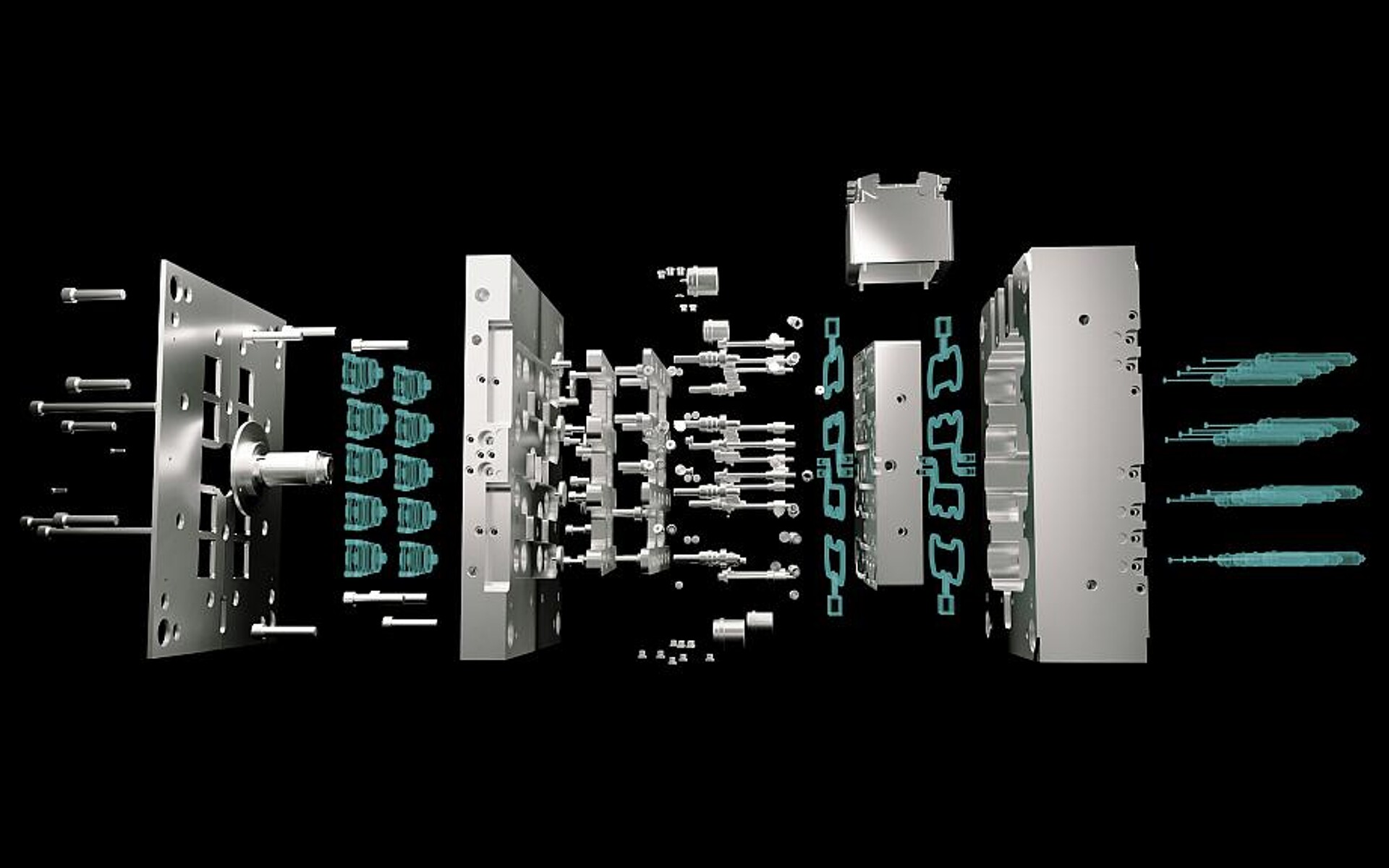

Mit knapp 190.000 EUR fördert das Bundesministerium für Wirtschaft und Energie ein neues Forschungsprojekt an der Fachhochschule Südwestfalen in Iserlohn. In den kommenden zwei Jahren möchte das FH-Team um Prof. Dr. Ulrich Lichius gemeinsam mit den Lüdenscheider Unternehmen Canto Ing. GmbH und Heite & Krause Werkzeugbau GbR ein neues Metallsinterverfahren des Werkzeugbauinstitutes WI:SWF für Spritzgießwerkzeuge weiterentwickeln. Ziel ist die Herstellung von Werkzeugkernen mit direkt integrierten Kühlkanälen zur konturnahen, homogenen und wirtschaftlichen Temperierung von Spritzgießwerkzeugen.

Je näher die Kühlkanäle im Spritzgießwerkzeug an die Kontur der Kunststoffteile herangeführt werden können, umso effektiver kann die Kühlung erfolgen. Die sowohl formgebenden als auch mit Kühlkanälen versehenen Werkzeugeinsätze bzw. -kerne sollen im Sinterprozess hergestellt werden.

„Die Sinterformen, die beim Sinterprozess verloren gehen, können wir mit Hilfe unseres 3D-Druckers herstellen“, erklärt Projektleiter Prof. Dr. Ulrich Lichius, „in diese Form füllen wir ein Metallpulver mit speziellen Eigenschaften, das wir anschließend in einem Ofen sintern. Wir erhalten so den Werkzeugkern, der anschließend mit einem weiteren Material infiltriert wird. Damit können wir die verschiedenen positiven Eigenschaften der Materialien kombinieren.

Im Rahmen des Forschungsprojektes sollen einerseits verschiedene Metallpulver und Infiltrationsmaterialien untersucht werden. Zum anderen geht es darum, die Kühlung oder Temperierung des Spritzgießwerkzeugs zu optimieren, um eine möglichst oberflächen- und konturnahe Kühlung zu erzielen. Diese soll dafür sorgen, dass das Spritzgießformteil eine bestmögliche Oberfläche erhält.

In zwei Jahren, so hoffen die Projektpartner, entwickeln sie einen innovativen Werkzeugkern aus verschiedensten hybriden Materialien, der eine oberflächennahe und homogene Temperierung von Spritzgießwerkzeugen ermöglicht. „Für die Werkzeugbauunternehmen bedeutet dies verkürzte und vereinfachte Werkzeugkonstruktion und-bau, für Spritzgießunternehmen kürzere Kühlzeiten, eine bessere Oberflächenoptik und geringere Produktionskosten bei Spritzgießprodukten“, ist sich Lichius sicher.