Wie sich durch gezielte Zusammenarbeit ein serienmäßiges Pkw-Hybridbauteil verbessern lässt, zeigen in der kommenden Woche auf der JEC World in Paris das Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF, Darmstadt, und […]

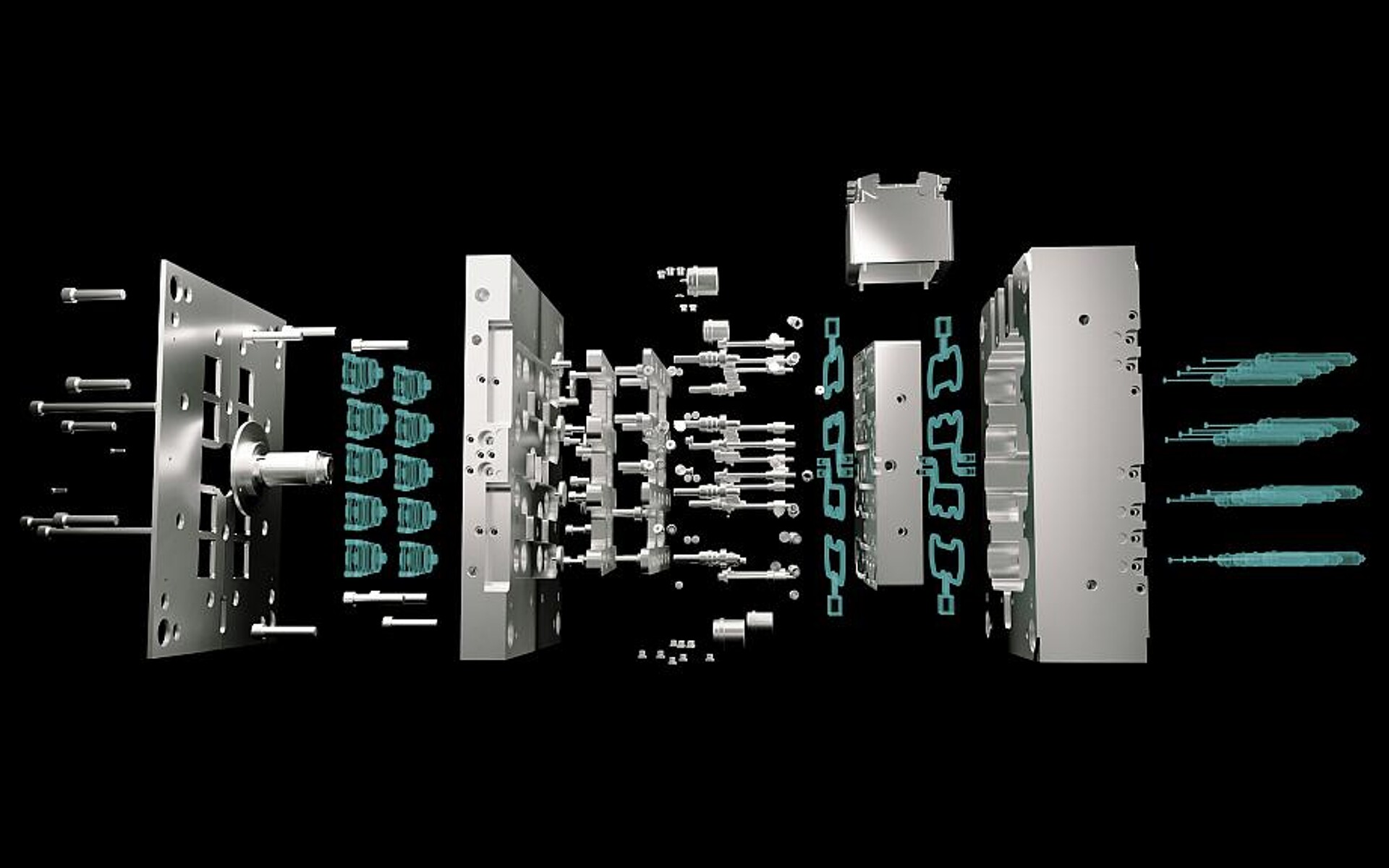

Multi-Material-Dachspriegel: Dieser Demonstrator des Fraunhofer LBF und ILT zeigt auf der JEC World Composite Show, wie sich Kosten und Bearbeitungszeit bei einem Automobilbauteil senken lassen. (Foto: Fraunhofer ILT)

Wie sich durch gezielte Zusammenarbeit ein serienmäßiges Pkw-Hybridbauteil verbessern lässt, zeigen in der kommenden Woche auf der JEC World in Paris das Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF, Darmstadt, und das Fraunhofer-Institut für Lasertechnik ILT, Aachen: Sie haben mit Industriepartnern als Demonstrator einen Multi-Material-Dachspriegel entwickelt, den die Forscher erstmals auf dem Gemeinschaftsstand des Aachener Zentrums für integrativen Leichtbau AZL präsentieren.

Im Rahmen des BMBF-Projektes HyBriLight wurde ein Hybrid-Bauteil entwickelt, das die erfolgreiche Implementierung von neuen, innovativen Laserprozessen in die Leichtbau-Produktion demonstriert. Bei dem Hybrid-Bauteil handelt es sich um einen sogenannten Dachspriegel, der auf dem Originalteil eines Fahrzeugs der BMW 7er-Serie basiert. Er besteht aus einer faserverstärkten Kunststoffstrebe, die mit zwei metallischen Anschlussblechen verbunden ist. Diese dienen als Anbindungselemente zur Karosserie. Als Alternative zum bisher eingesetzten Kleben und Nieten hat das Fraunhofer ILT einen neuen laserbasierten Fügeprozess entwickelt, der Kunststoff und Metall per Formschluss und Adhäsion miteinander verbindet.

Ultrakurzpulslaser strukturiert die Metalloberfläche

Ein Ultrakurzpulslaser erzeugt zunächst schwammartige Mikro- und Nanostrukturen auf der Metalloberfläche der Anschlussbleche. Anschließend folgt das Fließpressen der faserverstärkten Kunststoffstrebe: Dazu kommen die Anschlussbleche als Einlegeteil in ein spezielles, variothermes Formgebungswerkzeug. Im Urformprozess füllen sich die Metallstrukturen mit Kunststoffschmelze. Erstarrter Kunststoff und Metall erzeugen durch Verkrallung eine feste und dauerhafte Verbindung. Lokale Tapeverstärkungen erhöhen die Steifigkeit des Bauteils. Abschließend wird das Bauteil mit Hilfe eines Faserlasers im Multi-Pass-Verfahren besäumt.

Das Fraunhofer LBF hat das Design dieser speziellen Hybridverbindung angepasst. „Wir haben anhand von Materialproben die statische und zyklische Belastungen analysiert“, erklärt Dominik Spancken, Business Team Leader Experimental Durability Plastics, Fraunhofer LBF. „Anhand der Erkenntnisse schätzten wir die Lebensdauer des Bauteils und validierten sie mit experimentellen Tests.“

Hohe Zugscherfestigkeit durch angepasstes Design

Im Zusammenspiel der beiden Fraunhofer-Institute mit den Industriepartnern entstand so mit Hilfe eines validierten Prozesses ein Hybridbauteil mit einer Zugscherfestigkeit von fast 50 MPa. Um kosteneffizienter zu produzieren, kommt statt der CFK-verstärkten Duroplaststrebe im BMW-Originalteil eine thermoplastische glasfaserverstärkte PA 6-Matrix zum Einsatz. Um die Steifigkeit und Festigkeit des Orginalteils beizubehalten, wurde der Dachspriegel teilweise mit CFK-UD-Tapes lokal verstärkt. Die Zykluszeit für die Fertigung eines Bauteils beträgt rund 75 s.

Prozesszeit um 70 % gesenkt

„Das Ergebnis kann sich sehen lassen“, meint Projektkoordinatorin Kira van der Straeten, Wissenschaftlerin der Gruppe Kunststoffbearbeitung des Fraunhofer ILT. „Für die Innovation sprechen: Reduzierung der Prozesszeiten im Vergleich zu konventionellen Verfahren um 70 Prozent, Senkung der Kosten für die Rohmaterialien um 45 Prozent und die Integration mehrerer Prozessschritte in einen hochautomatisierten Prozess.“

Projekt HyBriLight

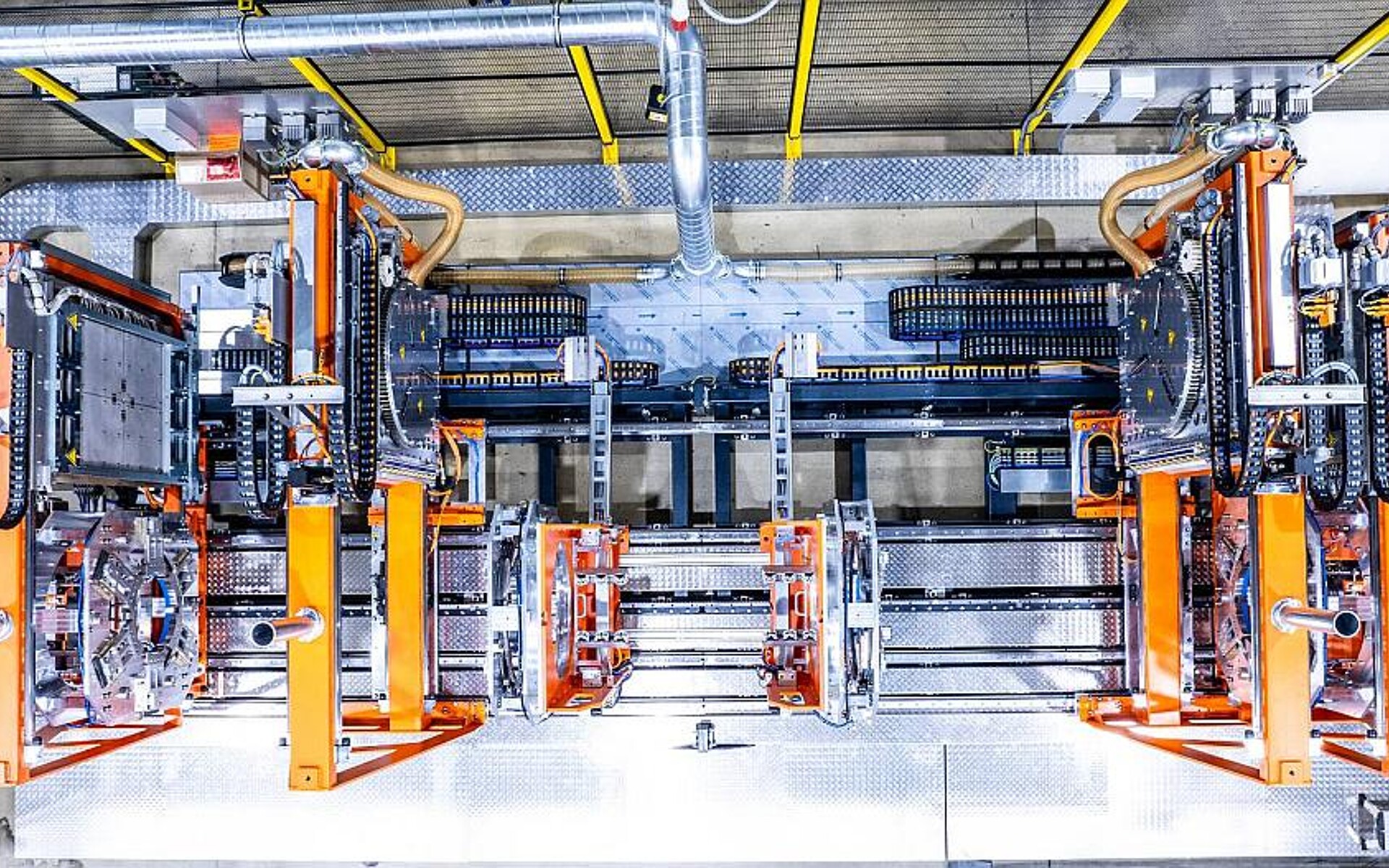

Photonische Werkzeuge für den Leichtbau entstehen im BMBF-Projekt HyBriLight. Im Detail geht es um eine „Werkstoffangepasste Prozesskette zum kosteneffizienten Hybridleichtbau mit hochproduktiven Lasersystemen“, die den Wandel von der Manufaktur zur Serienfertigung einläuten soll. Projektteilnehmer sind das Fraunhofer-Institut für Lasertechnik ILT, Aachen (Projektkoordination), das Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF, Darmstadt, die Weber Fibertech GmbH, Markdorf, die Werkzeugbau Siegfried Hofmann GmbH, Lichtenfels, die Scanlab GmbH, Puchheim, die BMW AG, München, die Airbus Group Innovations, München, die Dilas GmbH, Mainz, sowie die Held Systems GmbH, Heusenstramm.