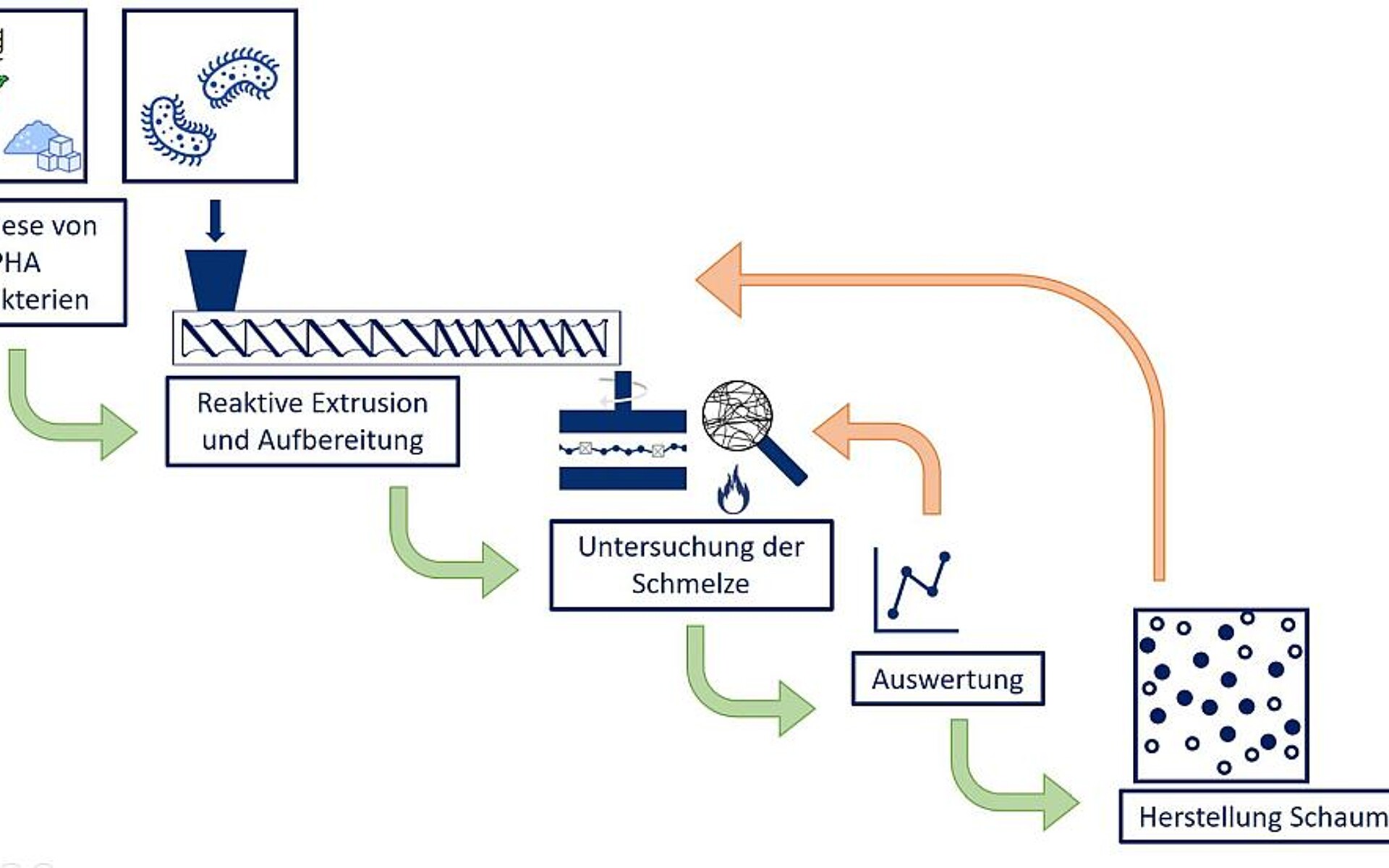

Wissenschaftlern aus dem Leistungsfeld Polymertechnik des Fraunhofer-Instituts für Betriebsfestigkeit und Systemzuverlässigkeit LBF in Darmstadt ist es gelungen, mit innovativer Messtechnik einen Einblick in Compoundierprozesse zu gewinnen. Ihr Verfahren und ihre […]

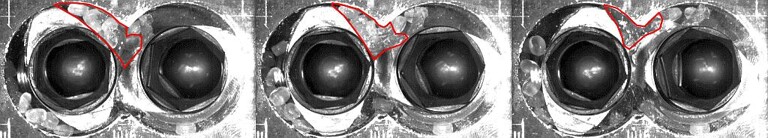

Mit einem speziellen Werkzeug können die Forscher in die Plastifizierzone schauen und erhalten damit Informationen über das Aufschmelzverhalten. (Foto: Fraunhofer LBF)

Wissenschaftlern aus dem Leistungsfeld Polymertechnik des Fraunhofer-Instituts für Betriebsfestigkeit und Systemzuverlässigkeit LBF in Darmstadt ist es gelungen, mit innovativer Messtechnik einen Einblick in Compoundierprozesse zu gewinnen. Ihr Verfahren und ihre Erkenntnisse werden sie anlässlich der K präsentieren.

Gebaut wurde ein neuartiges Werkzeug, mit dessen Hilfe sich der Querschnitt der Plastifizierzone visualisieren lässt. Dazu setzen die Wissenschaftler eine Hochgeschwindigkeitskamera ein. Mit einer Auflösung von 2.000 Einzelbildern pro Sekunde konnten sie erstmalig die Bewegung, Deformation und das initiale Aufschmelzen von Kunststoffgranulaten darstellen, dokumentieren und bewerten. Diese Aufnahmen wurden mit einer hochauflösenden Drehmomenten-Messung kombiniert. Auf diese Weise lässt sich nun der mechanische Energieeintrag ortsaufgelöst jedem visualisierten Zustand zuordnen und die theoretische Temperaturerhöhung berechnen.

Die Berechnungen und daraus abgeleitete Optimierungspotentiale sollen der Compoundier-Industrie in Zukunft eine sehr material- und prozessspezifische Gestaltung der Schmelzzone ermöglichen. Unter anderem wird es bei gleicher Prozesssicherheit möglich sein, den Energieeintrag in das Polymer auf das notwendige Minimum zu reduzieren und den gesamten Prozess wesentlich profitabler zu gestalten. In dem optimierten Prozess wird das Polymer thermisch und mechanisch weniger beschädigt, was wiederum die mechanischen Eigenschaften und die chemische Beständigkeit des Produktes verbessert und die Emissionen reduziert, die durch die Verarbeitung entstehen.

Denn gerade das initiale Aufschmelzen hat bei Compoundierprozessen eine große Bedeutung, da bis zu 80 % der gesamten Energie in der Plastifizierzone und hier speziell in der ersten Knetblockstufe eingebracht wird. Ein optimierter beziehungsweise minimierter Energieeintrag hätte daher ein vielversprechendes Potenzial, die Wirtschaftlichkeit zu verbessern und die Materialeigenschaften durch eine schonendere Verarbeitung zu verbessern.

Beobachtungen an PP-Granulat: zunächst wird Granulat zwischen aktiver Flanke und Zylinderwand verklemmt, anschließend verdichtet und in das freie Volumen gepresst und dann plastifiziert. (Foto: Fraunhofer LBF)

Mit ihrem neuartigen Blick in die Aufschmelzzone konnten die LBF-Wissenschaftler beispielsweise die plastische Deformation eines Polypropylengranulates beobachten und dokumentieren. Es zeigte sich, dass das Granulat durch eine massive plastische Deformation zum Fließen gebracht wird und lokal initial innerhalb von Sekundenbruchteilen plastifiziert. Dabei wird das Granulat zunächst zwischen der aktiven Flanke und der Zylinderwand verklemmt. Anschließend folgt eine Deformation, welche in zwei Phasen eingeteilt werden kann: Zunächst wird das Granulat verdichtet und in das freie Volumen gepresst. Anschließend wird in dieses vorkompaktierte Volumen massiv Energie durch weitere plastische Deformation eingebracht.

Diese Vorgänge dauern bei einer Schneckendrehzahl von 1200 U/min nur rund 5 ms. Neben der plastischen Deformation im Zwickelbereich kommt es auch zu einer Kompression vor der aktiven Flanke. Die LBF-Wissenschaftler konnten auch klarstellen, dass neben den Materialeigenschaften vor allem geometrische Aspekte, wie beispielsweise die Granulatgröße und –form sowie das freie Volumen im Knetblockbereich, einen wesentlichen Einfluss auf das Aufschmelzen haben. Die Quantifizierung erfolgt mit einer hochauflösenden Drehmomentenmessung.