Mit der Übernahme von Produktions- und Vertriebsaufgaben durch Grafe, Blankenhain, für das Kleinmengengeschäft der individuell eingefärbten Plexiglas-Formmassen der Röhm GmbH, Darmstadt, ging die langjährige Zusammenarbeit beider Unternehmen am 1. Juli […]

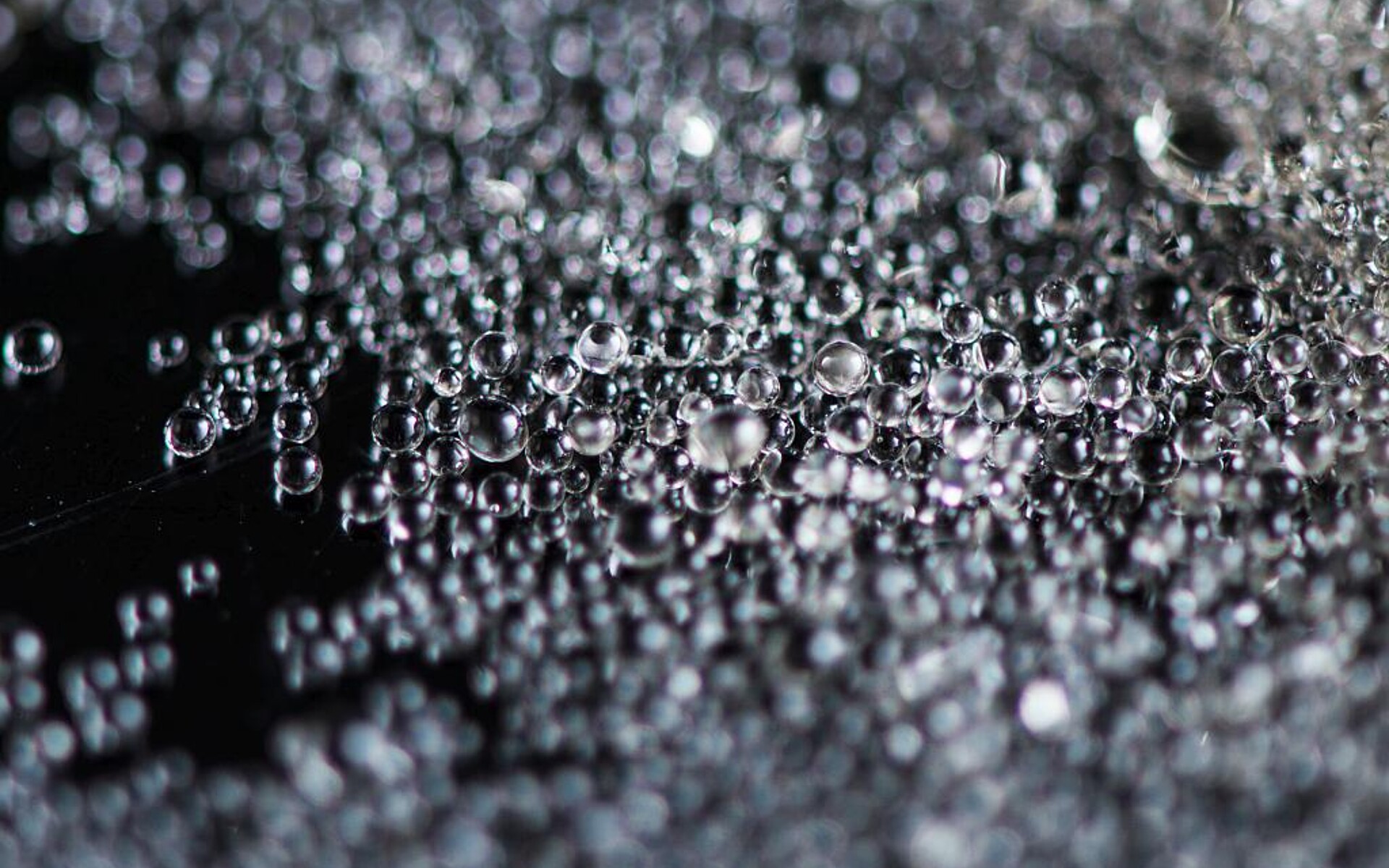

Die PMMA-Einfärbung bezieht sich auf transparente und gedeckte Farben sowie auf lichtstreuende Materialien, die auch matte Oberflächen erzeugen können. (Foto: Grafe)

Mit der Übernahme von Produktions- und Vertriebsaufgaben durch Grafe, Blankenhain, für das Kleinmengengeschäft der individuell eingefärbten Plexiglas-Formmassen der Röhm GmbH, Darmstadt, ging die langjährige Zusammenarbeit beider Unternehmen am 1. Juli 2020 in eine neue Phase. Jetzt, ein Jahr später, wird die Kooperation erneut intensiviert. Im Interview äußern sich Elke Milus, Leiterin des Farb-Design-Center, sowie Lars Tonnecker, Vertriebsleiter, von Grafe zu der Kooperation. Außerdem kommen Ursula Golchert, Managerin Application Technology Polymers, sowie Michael Zietek, Leiter Lighting Extrusion & Electronics and Optics, bei der Röhm GmbH zu Wort. Alle vier schildern die Entwicklung der geschäftlichen Partnerschaft des europäischen Masterbatch-Spezialisten mit dem führenden Anbieter der Methacrylat-Chemie weltweit und geben einen Ausblick in neue Projekte.

Beginnen wir mit den Neuigkeiten. Was sind die jüngsten Ergebnisse der Zusammenarbeit?

Lars Tonnecker (Grafe): Am 1. Juli 2020 haben wir die Produktions- und Vertriebsaufgaben für das Kleinmengengeschäft der individuell eingefärbten Plexiglas-Formmassen von Röhm übernommen. Seitdem haben wir einen signifikanten Anstieg von Anfragen und den georderten Mengen verzeichnet. Dabei bezieht sich die Nachfrage auf viele transparente und gedeckte Farben sowie auf lichtstreuende Materialien, die auch matte Oberflächen erzeugen können. Zum einjährigen Jubiläum – also seit dem 1. Juli 2021 – haben wir unsere Kooperation auch auf den Bereich dieser lichtstreuenden Materialien erweitert.

Was sind lichtstreuende Materialien?

Michael Zietek (Röhm): LEDs sind herkömmlichen Leuchtmitteln im Hinblick auf Lichtausbeute, Effizienz und Lebensdauer weit überlegen, benötigen allerdings ein lichtstreuendes Element, welches ihr punktförmiges Licht optimal verteilt. Um diesen Effekt zu erzielen, verleihen wir unseren eigentlich kristallklaren Plexiglas-Formmassen durch das Einbringen von Streupartikeln lichtstreuende Eigenschaften, die wir in unterschiedlichen Abstufungen anbieten. Jede Funktion, die Licht in einer Leuchte oder auch anderen Bauteilen erfüllen kann, stellt ganz eigene Anforderungen an das lichtstreuende oder lichtlenkende Material. Wir haben für die verschiedenen Anwendungen eine jeweils passende Formulierung entwickelt und erreichen mit unseren stark lichtstreuenden Formmassen selbst bei geringen Einbautiefen eine gleichmäßige Beleuchtung einer Fläche ohne sichtbare Helligkeitsunterschiede: den sogenannten Licht-Hot-Spots.

Was sind die Vorteile dieser Formmassen?

Ursula Golchert (Röhm): Der Leuchtenmarkt ist groß und vielfältig, genau wie die in Frage kommenden Anwendungen und wir können für jede Anwendung das richtige Produkt liefern. Plexiglas Satinice bietet beispielsweise eine Vorwärtsstreuung bei gleichzeitig hoher Transmission und kommt für Anwendungen wie Leuchtenabdeckungen oder kurze Lichtleiter für Ambientebeleuchtung in Frage. Wenn diese Formmassen extrudiert werden, erhält die Oberfläche des Produkts sogar eine matte satinierte Anmutung. Daher heißen die entsprechenden Formmassen Plexiglas Satinice. Produkte der Familie Plexiglas LED hingegen bieten eine effektivere Streuung bei ausbalancierter Transmission und sind optimal für kleine Bautiefen und flaches Design geeignet, also immer dann wenn ein stark homogenisierender Effekt benötigt wird. Gerade die Eignung für die Verwendung in Bauteilen mit flachem Design eröffnen eine Vielzahl von Anwendungen in ganz unterschiedlichen Märkten.

Welche Anwendungen lassen sich realisieren?

Ursula Golchert (Röhm): Im Prinzip sind unsere Materialien für alle Anwendungen ideal, die mit LEDs beleuchtet werden sollen. Wie erwähnt werden Formmassen aus Plexiglas Satinice und Plexiglas LED für Lichtleiter, Leuchtenabdeckungen sowie Ambientebeleuchtung verwendet. Unsere lichtstreuenden Formmassen haben einen transluzenten, weißen Farbeindruck. Durch die Kombination mit einer Einfärbung – dies erfolgt bei der Compoundierung – erschließen sich durch die Kombination Streuung und Farbgebung weitere vielseitige Anwendungsbereiche. Die Streueigenschaften unserer Produkte werden durch eine Einfärbung kaum merklich beeinträchtigt und behalten ihre Eigenschaften bei. Im Automobil-Exterieur sehen wir beispielsweise deutlich den Trend zu Heckleuchten, die intensive Rot-Töne mit homogener Lichtverteilung kombinieren. Es gibt auch abseits des Automobilbaus zahlreiche spannende Anwendungen für unsere Materiallösungen. Dazu zählen beispielsweise Lichtleiter in Displays und Projektionswänden. Auch für beleuchtete Funktionsbauteile wie beleuchtete Taster sind unsere Materialien eine gute Wahl.

Wie stellen Sie sicher, dass die Streuqualität der Formmassen eingehalten wird?

Elke Milus (Grafe): Wir bringen als Masterbatch-Hersteller genügend Erfahrung mit, sodass die Fertigung selbst für uns kein Problem darstellt. Der einzige Knackpunkt war die Überprüfung der Streueigenschaften, um die Qualität der Formmasse bestimmen und an die Vorgaben von Röhm anpassen zu können. Denn ohne diese entsprechende Möglichkeit hätten wir die Produkte nicht herstellen und vertreiben dürfen. Daher haben wir diverse Messgeräte und Systeme ausgetestet. Schließlich haben wir ein System entwickelt, wie wir mit der vorhandenen Hardware eine Röhm spezifische Messmethode anwenden können.

Welche Herausforderungen entstehen durch die Erweiterung der Zusammenarbeit beider Unternehmen um diffuse Materialien noch?

Lars Tonnecker (Grafe): Die Herausforderungen sind die gleichen, wie die vor einem Jahr, als wir die eingefärbten Plexiglas-Formmassen eingeführt haben. Damals hatten wir den Vorteil, dass uns diese Produkte bereits bekannt waren und wir einen bestehenden Prozess in der Fertigung sowie bei der Qualitätskontrolle hatten. Außerdem kennen wir uns perfekt im Vertrieb von Farben und der entsprechenden Kommunikation aus. Die Produkte Plexiglas Satinice und Plexiglas LED sind uns weitgehend unbekannt gewesen, vor allem dem Vertrieb. Deshalb wurden unsere Kolleginnen und Kollegen hier durch intensive Schulungen eingearbeitet.

Wie ist die Aufgabenverteilung zwischen GRAFE und Röhm? Wovon profitiert der Kunde?

Michael Zietek (Röhm): Röhm ist ein führender Anbieter der Methacrylat-Chemie weltweit. Unser Unternehmen produziert mit Plexiglas-Formmassen einen extrem vielfältigen Kunststoff, der eine hohe Designfreiheit bietet und unter anderem besonders witterungsbeständig, gut zu formen und zu verarbeiten ist. Das wissen alle Designer und Verarbeiter zu schätzen. Während Röhm vor allen Dingen Großkunden und Key Accounts bedient, kümmert sich Grafe in erste Linie um das Kleinmengengeschäft der eingefärbten Plexiglas-Produkte im deutschen Markt. Bei Sonderwünschen im Kleinmengengeschäft kommt Grafe ins Spiel, da wir gar nicht alle Formmassen in sämtlichen Einfärbungen anbieten. Grafe ist im Kleinmengengeschäft deutlich flexibler und kann Spezialeinfärbungen und Compoundierungen bereits ab einer Bedarfsmenge von 25 kg anbieten. Dabei greift Grafe auf unser Baukastensystem hinsichtlich Additiven und Pigmenten zurück. Sämtliche Grundrezepturen stehen Grafe zur Verfügung und Neuentwicklungen werden auf Basis dieser Rezepturbausteine von Grafe umgesetzt. Das hat den Vorteil, dass Rezepturen identisch sind. So wird sichergestellt, dass die Produktqualität gleichbleibt, egal ob Kleinmengen bei Grafe oder größere Mengen bei Röhm produziert werden.

Lars Tonnecker (Grafe): Wir machen, was wir am besten können: Farbe nach Kundenwunsch entwickeln, egal wie groß der Bedarf ist. Dafür haben wir unsere etablierten Strukturen und sind dabei schneller als jeglicher Wettbewerb. Wir sind der kompetente Ansprechpartner für Farbanfragen sowie kundenspezifische Entwicklungen und wir erstellen die Rezepturen. Die Kunden profitieren vom direkten Kontakt zum Produzenten, schnellerer Produktion, kürzeren Liefer- und Entwicklungszeiten sowie der zügigen Lösung technischer Anfragen, enger Beratung und Betreuung, einem etablierten QS-System sowie unserer technischen Expertise.

Was haben beide Unternehmen von der Zusammenarbeit?

Michael Zietek (Röhm): Wir erzielen mit Grafe eine höhere Marktdurchdringung für unsere eingefärbten PMMA-Formmassen und Grafe bekommt durch die lizensierte Nutzung unserer Marke Plexiglas-Zugang zu weiteren Kunden. Darüber hinaus schließen wir eine Lücke im Kleinmengengeschäft für diejenigen Einfärbungen, die wir nicht standardmäßig im Portfolio haben, und andernfalls nicht bedienen könnten.

Wie ist die Zusammenarbeit entstanden?

Lars Tonnecker (Grafe): Unsere Unternehmen kennen sich schon lange und arbeiten bereits seit Anfang der 1990er Jahre zusammen, im Laufe der Zeit wurde die Zusammenarbeit immer weiter intensiviert. Die erste Farbrezeptur haben wir schon vor weit über zehn Jahren für Röhm entwickelt. Inzwischen wurde auch die Qualitätskontrolle umgestellt und eine Wareneingangsprüfung mit speziellen Vorabproben eingeführt. Diese Umstellung haben wir dazu genutzt um unsere Prozesse und Abläufe an die gestiegenen Anforderungen anzupassen. Unsere Bemühungen waren erfolgreich, denn mittlerweile sind wir exklusiver Kooperationspartner für die Compoundierung und den Vertrieb individuell eingefärbter Kleinmengen von Plexiglas-Formmassen.

Bedeutet diese Zusammenarbeit ein Veränderungsprozess für Grafe?

Elke Milus (Grafe): Im Laufe der Zusammenarbeit haben wir die Produkte von Röhm immer besser kennengelernt und zahlreiche Investitionen zugunsten der Partnerschaft realisiert. So haben wir eine Halle gebaut, die ausschließlich der Produktion von Plexiglas dient und in der alle möglichen Störfaktoren eliminiert wurden. Zudem wurden spezielle Spritzgießmaschinen und PMMA-optimierte Extruder angeschafft. Darüber hinaus haben wir einen eigenen, separaten QS-Prozess für Plexiglas und in der Farbentwicklung arbeiten zwei Coloristen eigens für unseren Partner.