Mit neuen Kompositmaterialien und Klebstoffen sowie weltweiten Composite-Lab-Kapazitäten präsentiert sich Henkel Anfang März auf der JEC in Paris als Anbieter von Lösungen für OEMs und Zulieferer in der Automobilindustrie. Als […]

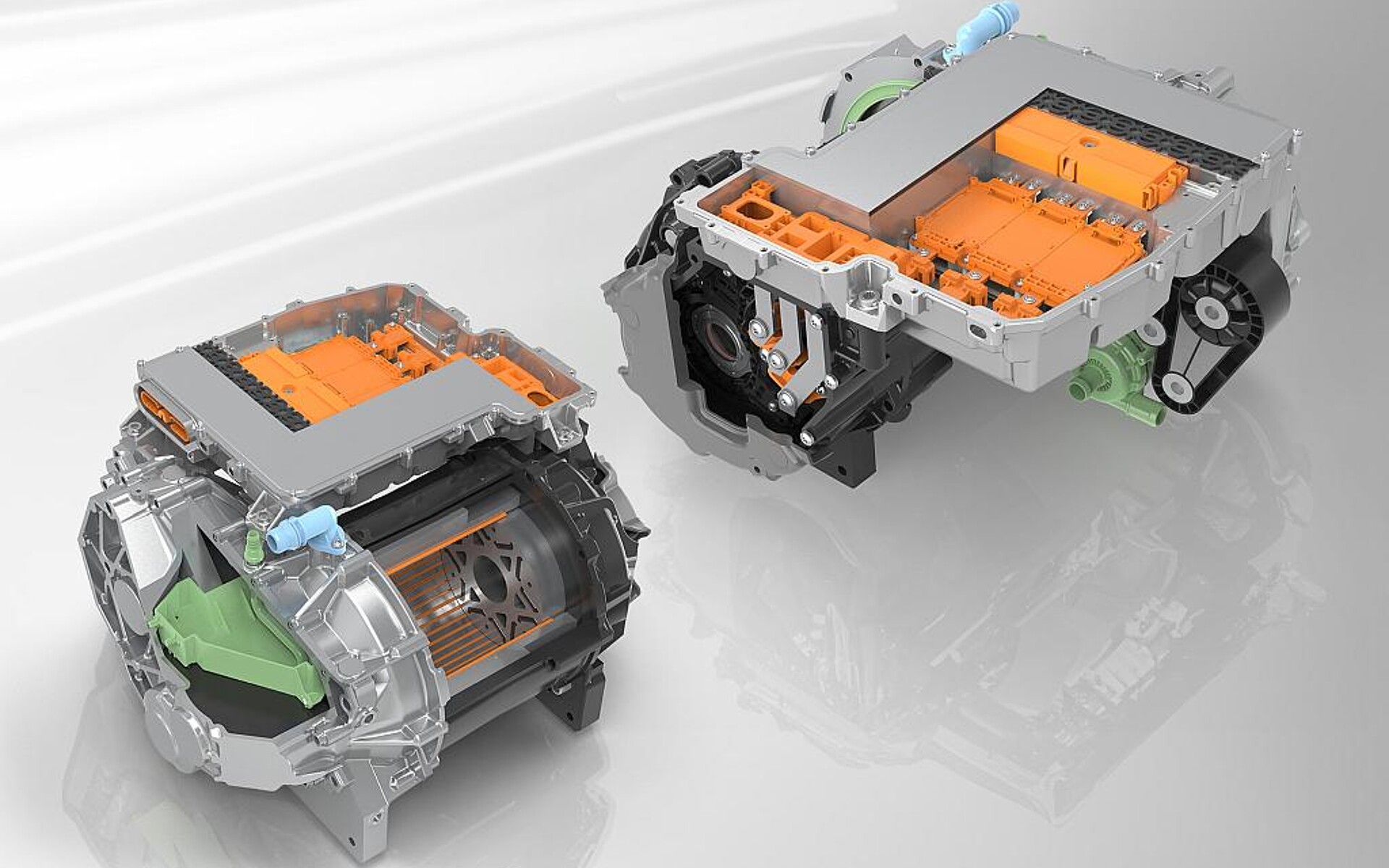

Mit Beispielen für Kompositanwendungen wie Kompositräder und -blattfedern zeigt Henkel sein umfassendes Produkt- und Serviceportfolio für den Automobilleichtbau auf der JEC. (Foto: Henkel)

Mit neuen Kompositmaterialien und Klebstoffen sowie weltweiten Composite-Lab-Kapazitäten präsentiert sich Henkel Anfang März auf der JEC in Paris als Anbieter von Lösungen für OEMs und Zulieferer in der Automobilindustrie.

Als ein Highlight wird Henkel sein neues Matrixharz Loctite Max 5 für kohlefaserverstärkte Kompositräder vorstellen. Die neue Technologie wurde als Ersatz für Aluminium in dieser anspruchsvollen Fahrwerkanwendung entwickelt und baut auf dem aktuellen Erfolg von Loctite Max 2 für den Einsatz in glasfaserverstärkten Blattfedern auf. Das neue Harz verbindet hohe Temperaturbeständigkeit, Zähigkeit und Langzeitbeständigkeit mit schneller Formenfüllung, gründlicher Faserimprägnierung und kurzen Aushärtezeiten für eine effiziente Großserienproduktion.

Ein weiteres Spotlight richtet Henkel auf den neuen Klebstoff Loctite UK 2032 für Multisubstratkonstruktionen. Beide Klebstoffe sind für die Verklebung von Strukturteilen aus Kompositwerkstoffen mit stark unterschiedlichen Wärmeausdehnungskoeffizienten, von Kunststoffen bis hin zu elektrotauchlackiertem Stahl oder Aluminium, geeignet.

Loctite UK 2032 und der im letzten Jahr vorgestellte Loctite UK 2015 wurden gezielt für die Leistungsanforderungen der Automobilindustrie und die Großserienproduktion entwickelt.

Darüber hinaus zeigt Henkel verschiedene Vorführbauteile, die mit den RTM-Testwerkzeugen im Heidelberger Composite Lab von Henkel hergestellt wurden: Beispiele sind dicke Blattfedertestteile sowie Teile mit komplexer 3D-Geometrie. Im Composite Lab führt Henkel auch das Preforming dieser mit dem Henkel-Binder Loctite FRP 2000 hergestellten Teile durch.

„Der Leichtbautrend im Automobilbau ist ungebrochen stark, mit klarem Fokus auf Fahrwerkbauteilen und integrierten Multisubstratkonstruktionen, die auf die strengen Richtwerte der Branche hinsichtlich Kraftstoffverbrauch und CO₂-Emissionen ausgerichtet sind“, sagt Konrad Brimo Hayek, Senior Business Development Manager – Chassis, ADAS & Safety bei Henkel.

„Mit unserem umfassenden Produktportfolio für die Kompositindustrie, das Matrixharze, Multisubstratklebstoffe, Binde- und Trennmittel umfasst, wollen wir eine führende Rolle in diesem Markt spielen und uns als globaler Lösungspartner mit einem umfangreichen Kundensupportangebot positionieren. Dazu zählen vor allem die zwei Composite Labs von Henkel in Deutschland und Japan, die gezielt innovatives Prozess-Know-how, Anwendungstechnik und Kundentestanlagen bieten“, fügt Brimo Hayek hinzu.