Auf der Fakuma zeigt Henkel, Köln, die neue Dosiermaschinengeneration DM 502 mit dem neu entwickelten Mischkopf MK 825 PRO. Die vielen Verbesserungen dienen einem Ziel: höchste Prozessstabilität bei der vollautomatischen […]

Auf der Fakuma zeigt Henkel, Köln, die neue Dosiermaschinengeneration DM 502 mit dem neu entwickelten Mischkopf MK 825 PRO. Die vielen Verbesserungen dienen einem Ziel: höchste Prozessstabilität bei der vollautomatischen Verarbeitung und Dosierung von Dichtungsschäumen, Klebstoffen und Vergussmassen. Im Ergebnis wird eine hochwertige Abdichtung, Verklebung oder Versiegelung von Bauteilen erreicht.

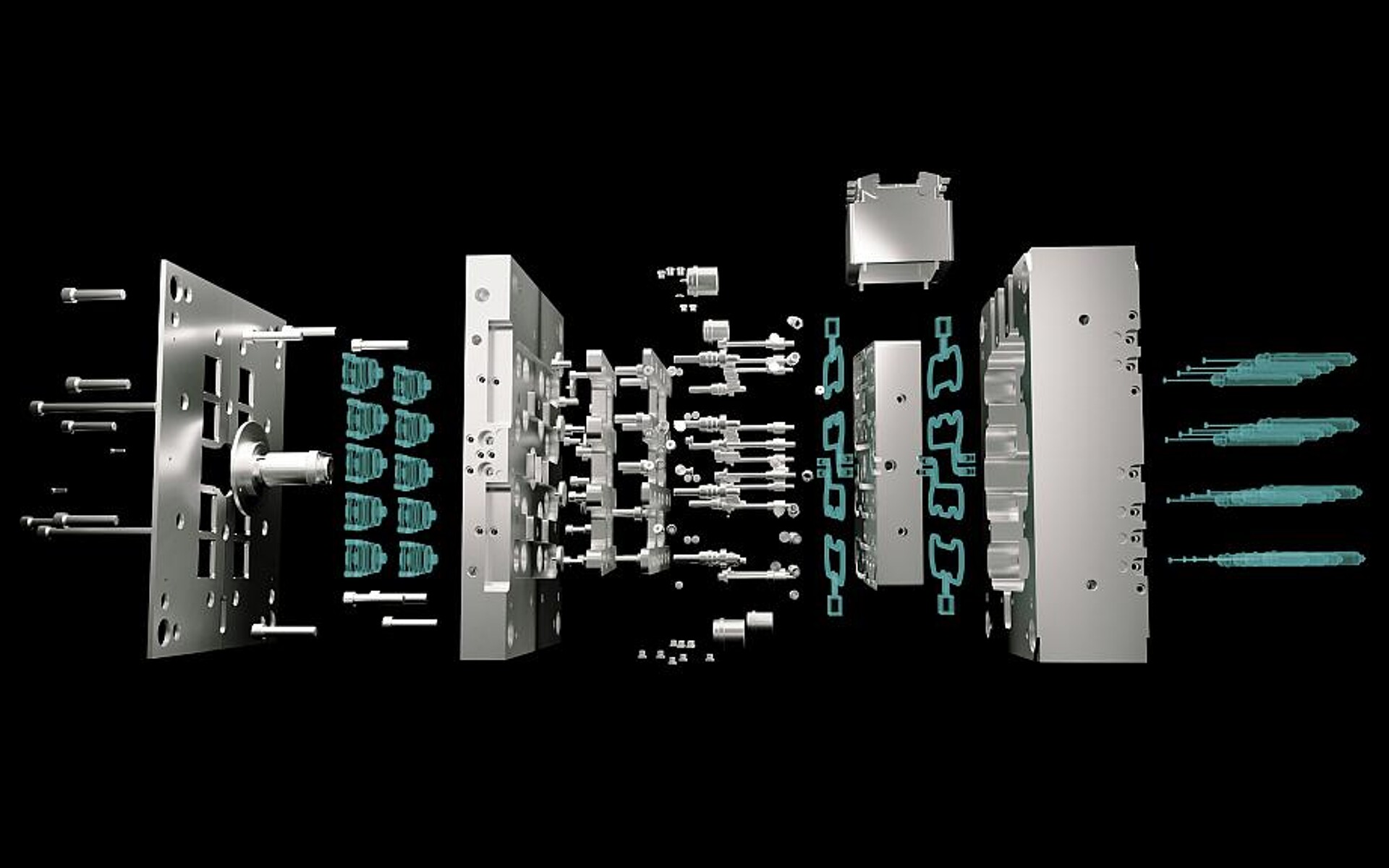

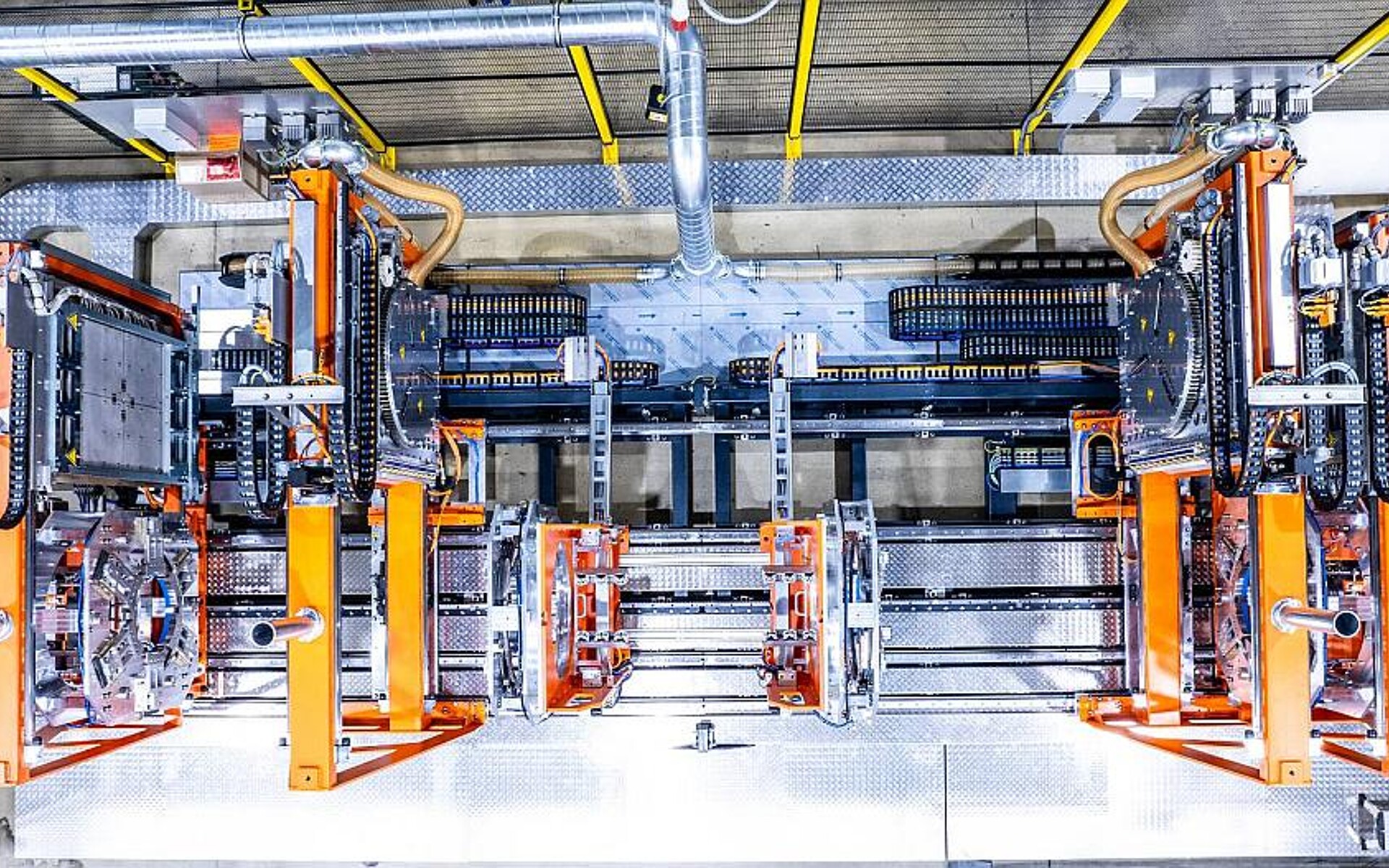

Henkel bietet über die Technologieplattform Sonderhoff System Solutions (S3) kundenspezifische Dichtungs-, Klebe- und Vergusslösungen, mit Material, Maschine und Automation aus einer Hand an. Auf der Messe betreibt das Unternehmen die Dosierzelle Smart-M mit der neuen Dosiermaschine DM 502 und dem neu entwickelten Mischkopf MK 825 PRO live. Der neue Mischkopf hat ein wartungsfreundliches, konisches V-Design und ist auf Basis des seit 20 Jahren bewährten Vorgängermodels MK 600 durch viele Verbesserungen und innovative Features konsequent weiterentwickelt worden. Hierdurch wird höchste Prozessstabilität für das vollautomatische Dichten, Kleben und Vergießen mit der Formed-In-Place-(Foam-Gasket-)Technologie erreicht.

Die in der Dosiermaschine DM 502 und im Mischkopf MK 825 PRO verbauten Sensoren messen ein breites Spektrum an Daten für die lückenlose Überwachung und Einhaltung kritischer Prozessparameter wie z. B. Temperatur, Grad der Luftbeladung, sensorüberwachte Axialposition der Rührerwelle, automatische Steuerung der DVS- Hubverstellung sowie sensor-überwachte Nadelpositionierung des Dosierventils. Damit steht dem Maschinenbediener eine umfassende Datenbasis über den gesamten FIP(FG)-Auftragsprozess zur Verfügung. Sie ermöglicht eine schnelle und präzise Datenanalyse für eine optimierte Prozessauswertung und -steuerung sowie eine vorausschauende Überwachung der Materialauftragsprozesse und eine vorbeugende Wartung von Verschleißteilen.

Zahlreiche Parameter messbar

Die neue Dosiermaschinengeneration DM 503 für vollautomatische Verarbeitung und Dosierung von Dichtungsschäumen, Klebstoffen und Vergussmassen. (Foto: Henkel)

Zusätzlich zu den besseren Auswertungsmöglichkeiten erzielt der neue Mischkopf eine sehr gute Dosier- und Prozessqualität. Um einen stets optimalen Auftragsprozess und eine höhere Maschinenverfügbarkeit sicherzustellen, können bei der neuen Dosiermaschine DM 502 und dem Mischkopf MK 825 PRO wichtige Maschinenparameter durch integrierte Sensoren messbar gemacht werden. Dazu gehört die automatische Positionierung und Drehzahlregelung des Rührers in der Mischkammer, die automatische Hubeinstellung des Rührers mit Schrittmotor und Positionsüberwachung, die automatische Luftbeladung für eine optimale Zellstruktur der Schaumdichtung sowie die automatische, sensorüberwachte Position der Dosiernadel aus Hochleistungskunststoff im Schuss- und Rezirkulationsventil. Darüber hinaus wurde ein stark verbessertes Temperiersystem eingeführt.

Die über die Sensorik an vielen Stellen der Dosieranlage gesammelten Daten können für die laufende Produktion beim Kunden von großem Wert sein. Sensoren messen zum Beispiel die Wechselwirkungen zwischen der Hubeinstellung des Rührers beim Düsenverschlusssystem DVS-3 und der definierten Ausbringungsmenge. Diese Faktoren beeinflussen die Schaumstruktur der Dichtung entscheidend, vor allem wenn diese sehr fein-zellig sein soll.

Die Hubverstellung des Düsenverschlusssystems (DVS-3) wird beim MK 825 PRO automatisch über die Steuerung justiert, darüber hinaus gibt es eine sensorüberwachte Axialposition der Rührerwelle. Die neue DM 502 bietet zusätzlich eine verbesserte Ventiltechnik mit Prozessmonitoring und Nadeln aus Hochleistungskunststoff, die das Dosierventil auch bei sehr dünnflüssigem Material passgenau verschließt.

Die speziell für die DM 502 angefertigten Dosierpumpen haben einen doppelt so hohen Drehzahlbereich und ermöglichen einen größeren Austragsbereich der Dosiermenge von 0,05 g/s bis 120 g/s. Durch den neu designten Pumpenflansch ist ein Wechseln der Präzisionszahnradpumpen sehr leicht möglich. Das neue Design und die Anordnung der Module im Maschinenschrank ermöglichen eine deutlich vereinfachte Wartung.

Zur Bedienung der Dosiermaschine DM 502 werden das multifunktionale Mobilpanel MP 2 mit Touchscreen in 10,1 Zoll oder optional das neue auf 21,5 Zoll vergrößerte Multitouch-Bedienpanel CONTROL 3 angeboten. Eine neue, bedienerfreundliche Menüaufteilung mit zentraler Navigation und ein einheitliches Layout der Bedienoberfläche ermöglichen eine intuitive Menüführung. Die meisten Bezeichnungen der Touchscreen-Fronten sind durch allgemein verständliche Symbole ersetzt worden, welche die Menübedienung sprachunabhängig machen. Zusätzlich ist es möglich, die Bedienoberflächen adaptiv an die unterschiedlichen Aufgaben und Präferenzen des Maschinenbedieners anzupassen.

Auch eine interaktive Fernwartung gemeinsam mit dem Kunden ist möglich. Die Service-Monteure von Henkel verbinden sich dazu online mit dem Bedienpanel des Kunden und nutzen zur Fehleranalyse die Alarmprotokolle der DM 502 und die unterschiedlichen Visualisierungen der Prozessdaten.