Flexflow, das feinfühlig regelbare servomotorisch angetriebene Nadelverschlusssystem des Geschäftsbereiches HRSflow der Inglass S.p.A., San Polo di Piave (Italien), erschließt dem Kaskadenspritzguss jetzt auch die Serienproduktion von großformatigen Automobil-Scheinwerfergläsern. Im Vergleich […]

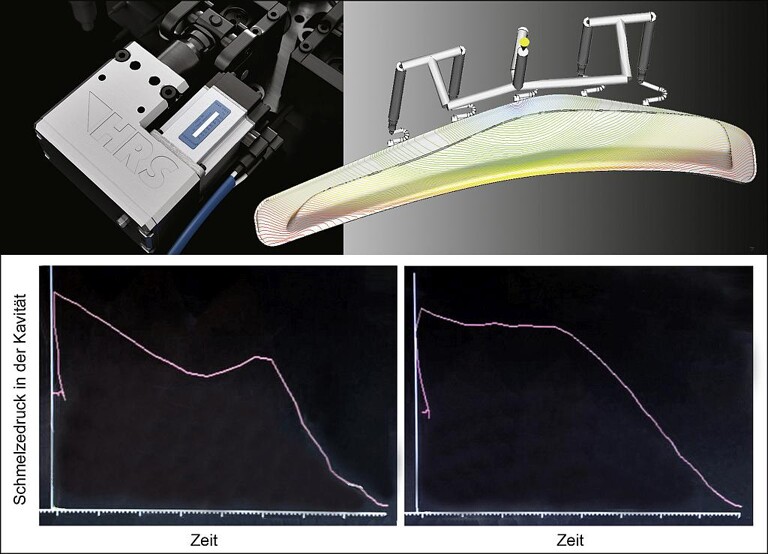

Servoantrieb des Flexflow-Systems (oben links), eingebaut in ein Kaskadenwerkzeug mit Fünffach-Anbindung zur Herstellung einer großformatigen Klarglasscheibe (oben rechts): Die beim herkömmlichen Kaskadenspritzgießen auftretenden Druckschwankungen (unten links) werden mit Flexflow geglättet (unten rechts). (Abb.: HRSflow)

Flexflow, das feinfühlig regelbare servomotorisch angetriebene Nadelverschlusssystem des Geschäftsbereiches HRSflow der Inglass S.p.A., San Polo di Piave (Italien), erschließt dem Kaskadenspritzguss jetzt auch die Serienproduktion von großformatigen Automobil-Scheinwerfergläsern. Im Vergleich zum heutigen Standardverfahren wird damit eine Reduzierung des Bauteilgewichts bei zugleich hochwertiger Bauteilqualität erreicht.

Speziell beim Kaskadenspritzgießen erlauben die elektrisch angetriebenen Nadelverschlussdüsen das individuelle, sequenziell aufeinander abgestimmte präzise Öffnen und Schließen der Verschlussnadeln mit wählbaren Geschwindigkeiten. Dadurch lassen sich der Schmelzefluss in den einzelnen Heißkanaldüsen und der Volumenstrom in der Kavität insgesamt exakt steuern.

Mit dem sanften Öffnen und Schließen der Nadeln werden der beim konventionellen Kaskadenspritzgießen mit sequentiell abruptem Zuschalten der Heißkanaldüsen gefürchtete Druckabfall und die damit einhergehenden Druckabfallmarkierungen auf dem Formteil vermieden. Im Automobilbau bringt die Flexflow-Technologie insbesondere Vorteile beim Spritzgießen großflächiger Exterieur- und Interieur-Bauteile wie Spoiler, Frontend, Instrumententafelträger oder Türinnenverkleidung – und jetzt auch von Scheinwerferverscheibung aus glasklarem PC.

Systematische Untersuchungen hatten zum Ziel, mit Hilfe der Flexflow-Heißkanaltechnik die Dicke einer serienmäßig hergestellten Scheinwerferscheibe – und damit auch deren Gewicht durch Senkung des erforderlichen Materialeinsatzes – ohne Qualitätseinbußen zu reduzieren. Die 2,5 mm dicke und 450 g schwere, 887 mm lange und 120 mm breite Originalscheibe wird seitlich zentral angespritzt. Mit dem dabei erzielten Quellfluss der Schmelze in die Kavität hinein werden Bindenähte und Fließlinien vermieden, wie sie bei einer Mehrfach-Anbindung in der Regel auftreten.

Das dem Originalwerkzeug nachgebaute Versuchswerkzeug mit einer auf 1,8 mm reduzierten Scheibendicke wurde mit fünf Flexflow-Heißkanaldüsen entlang der Scheibenlänge ausgestattet. Um den Fließwiderstand dieser engen Kavität zu überwinden, wäre bei einem einzigen zentralen Anguss ein Spritzdruck von weit über 2.000 bar erforderlich. Verglichen wurden bei den Untersuchungen der klassische Kaskadenspritzguss mit zeitlich getaktetem Zuschalten der Heißkanaldüsen bei jeweils kompletter Nadelöffnung und der Kaskadenspritzguss mit Flexflow-Regelung der Nadelstellung der Heißkanaldüsen.

Wie erwartet, zeigen sich beim klassischen Kaskadenspritzgießen erhebliche Probleme. Das abrupte Öffnen der Verschlussnadel beim Umschalten auf die entlang der Fließfront nächstfolgende Einspritzdüse hat erhebliche Druckschwankungen beim Füllen der Werkzeugkavität zur Folge. Ergebnis dieser Ungleichmäßigkeit sind deutlich sichtbare optische Fehlstellen (Druckumschlagsmarkierungen) auf der Formteiloberfläche, was bei glasklaren Scheinwerferscheiben Ausschussproduktion bedeutet.

Mit der feinfühligen Flexflow-Regelung der Kaskade werden die Druckschwankungen beim Umschalten der Heißkanaldüsen ausbalanciert. Die Füllung der Kavität erfolgt mit einem gleichmäßigen Schmelzestrom. Dadurch hat die Formteiloberfläche auch keine optisch relevanten Fehlstellen. Es werden prozesssicher und reproduzierbar hochwertige glasklare Scheinwerferscheiben erzielt – aber nur 1,8 mm statt 2,5 mm dick und nur 350 g statt 450 g schwer.