Wie sich 3D-gedruckte Spritzgusswerkzeuge in der Fertigung einsetzen lassen, darüber informiert die Igus GmbH, Köln, auf der K 2016. Mithilfe der neuen Entwicklung lassen sich innerhalb kürzester Zeit Tribo-Sonderteile für […]

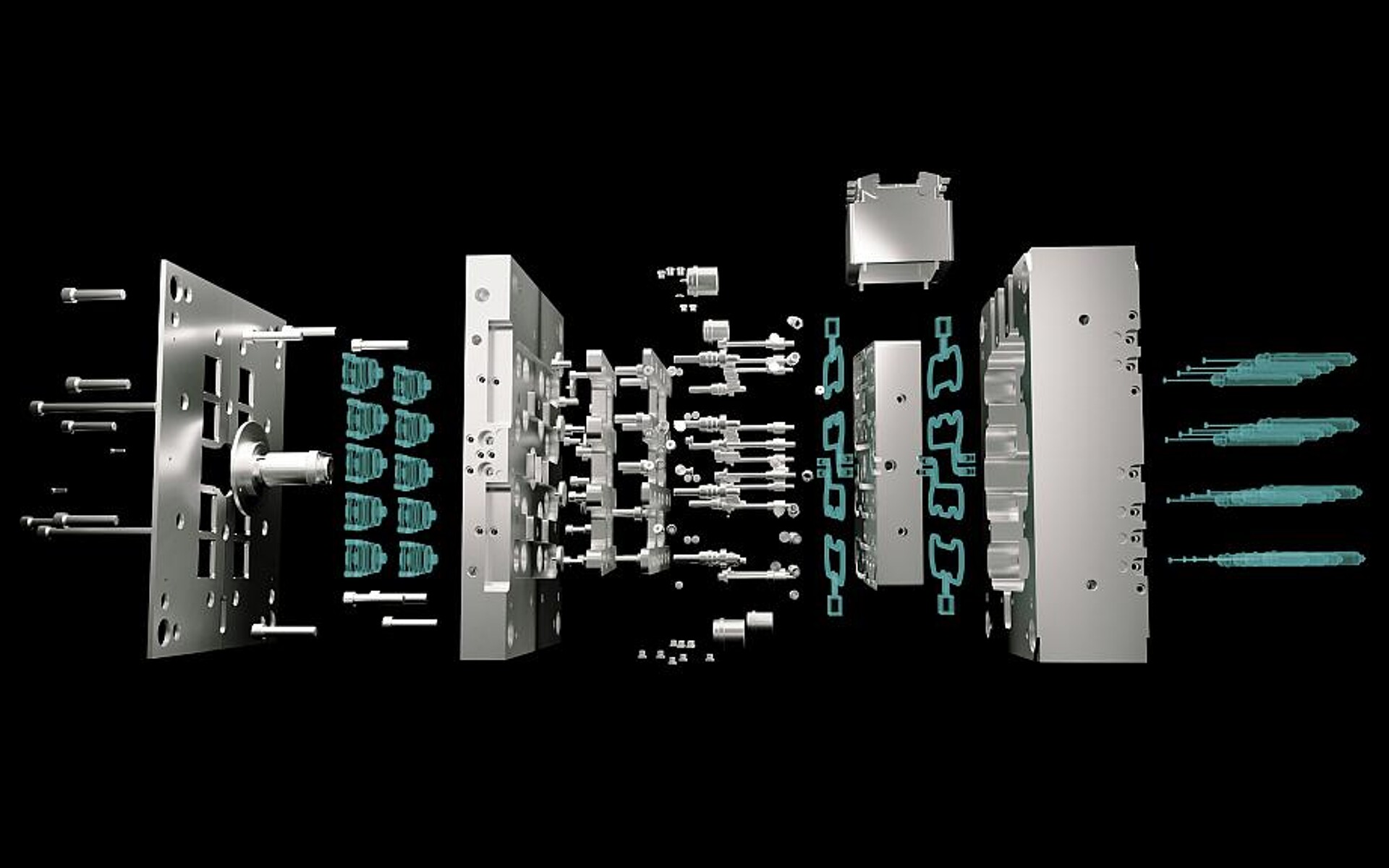

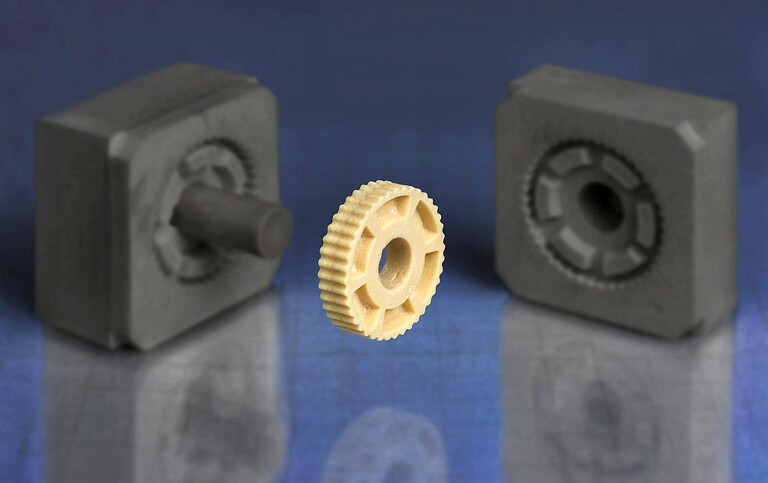

Durch die 3D-gedruckten Spritzgussformen erhält der Anwender sein schmier- und wartungsfreies Sonderteil auch in größeren Stückzahlen schneller und günstiger. (Foto: Igus)

Wie sich 3D-gedruckte Spritzgusswerkzeuge in der Fertigung einsetzen lassen, darüber informiert die Igus GmbH, Köln, auf der K 2016. Mithilfe der neuen Entwicklung lassen sich innerhalb kürzester Zeit Tribo-Sonderteile für die Bewegung in größeren Stückzahlen preiswert produzieren. Das Unternehmen bietet damit eine kostensparende Alternative für Serien bis 500 Stück zu Spritzgusswerkzeugen die zumeist aus Stahl gefertigt werden und sich erst bei großen Stückzahlen amortisieren.

Als Spritzgussteil gespritzt, aus einem Halbzeug gefräst oder in der additiven Fertigung gedruckt – Igus bietet dem Anwender vielfältige Möglichkeiten, sein schmier- und wartungsfreies Kunststoff-Gleitlager in Wunschform schnell und kostengünstig zu erhalten. Dabei hat jede Fertigungsmethode ihre eigenen Vorteile: Während im Spritzguss große Mengen aus jedem beliebigen Iglidur-Werkstoff hergestellt werden können, sind mit Halbzeugen preiswertere Sonderformen möglich. In der additiven Fertigung lassen sich kostengünstig kleinere Serien mit speziellen Iglidur-3D-Druck-Materialien produzieren.

Jetzt hat der Spezialist für Motion Plastics zwei der Verfahren miteinander kombiniert, um dem Kunden einerseits die Freiheit in der Materialauswahl zu bieten, andererseits damit auch Sonderformen in größerer Stückzahl zu ermöglichen. Dank des 3D-Drucks ist Igus jetzt in der Lage, kundenindividuelle Spritzgussformen aus Hochleistungskunststoffen in kurzer Zeit zu realisieren. Mit dem SLS-Verfahren kann in kürzester Zeit das entsprechende Werkzeug produziert und direkt in der Spritzgussmaschine eingesetzt werden. Voraussetzung ist, dass es sich bei den gespritzten Teilen um einfache Geometrien handelt.

Dem Kunden steht bei den Spritzgussteilen eine große Auswahl an tribologisch-optimierten und online berechenbaren Werkstoffen aus dem Iglidur-Programm zur Verfügung: von chemikalien- und temperaturbeständigen über besonders belastbare bis hin zu universal einsetzbaren Hochleistungskunststoffen für die Bewegung. Mit den gedruckten Werkzeugen erhält der Kunde somit die Möglichkeit, sein spezifisches Sonderteil auch in größeren Stückzahlen für seine individuelle Umgebungsbedingung schnell und günstig zu erhalten.

Gerade in der Erprobungsphase ergeben sich dadurch deutliche Vorteile. Denn Anwender, die Muster für die spätere Serie testen wollen, stehen mit Halbzeug- oder 3D-gedruckten Produkten oftmals vor der Herausforderung, dass diese Teile sich vom Serienteil deutlich unterscheiden. Daher erfolgt der finale Dauertest häufig mit gespritzten Teilen. Durch die 3D-gedruckte Spritzgussform ist in der Testphase das Sonderteil nah am Serienprodukt, gleichzeitig werden die Kosten reduziert.