Großserientaugliche Verfahren und zukunftsweisender Leichtbau – wirtschaftliche Lösungen für die Herstellung faserverstärkter Kunststoffbauteile zeigt Krauss Maffei, München, auf der JEC World im März in Paris. Im Mittelpunkt stehen neue Verfahren […]

Großserientaugliche Verfahren und zukunftsweisender Leichtbau – wirtschaftliche Lösungen für die Herstellung faserverstärkter Kunststoffbauteile zeigt Krauss Maffei, München, auf der JEC World im März in Paris. Im Mittelpunkt stehen neue Verfahren und Anwendungen auf Basis sowohl duroplastischer als auch thermoplastischer Matrixmaterialien.

Wetmolding erstmalig voll-automatisiert

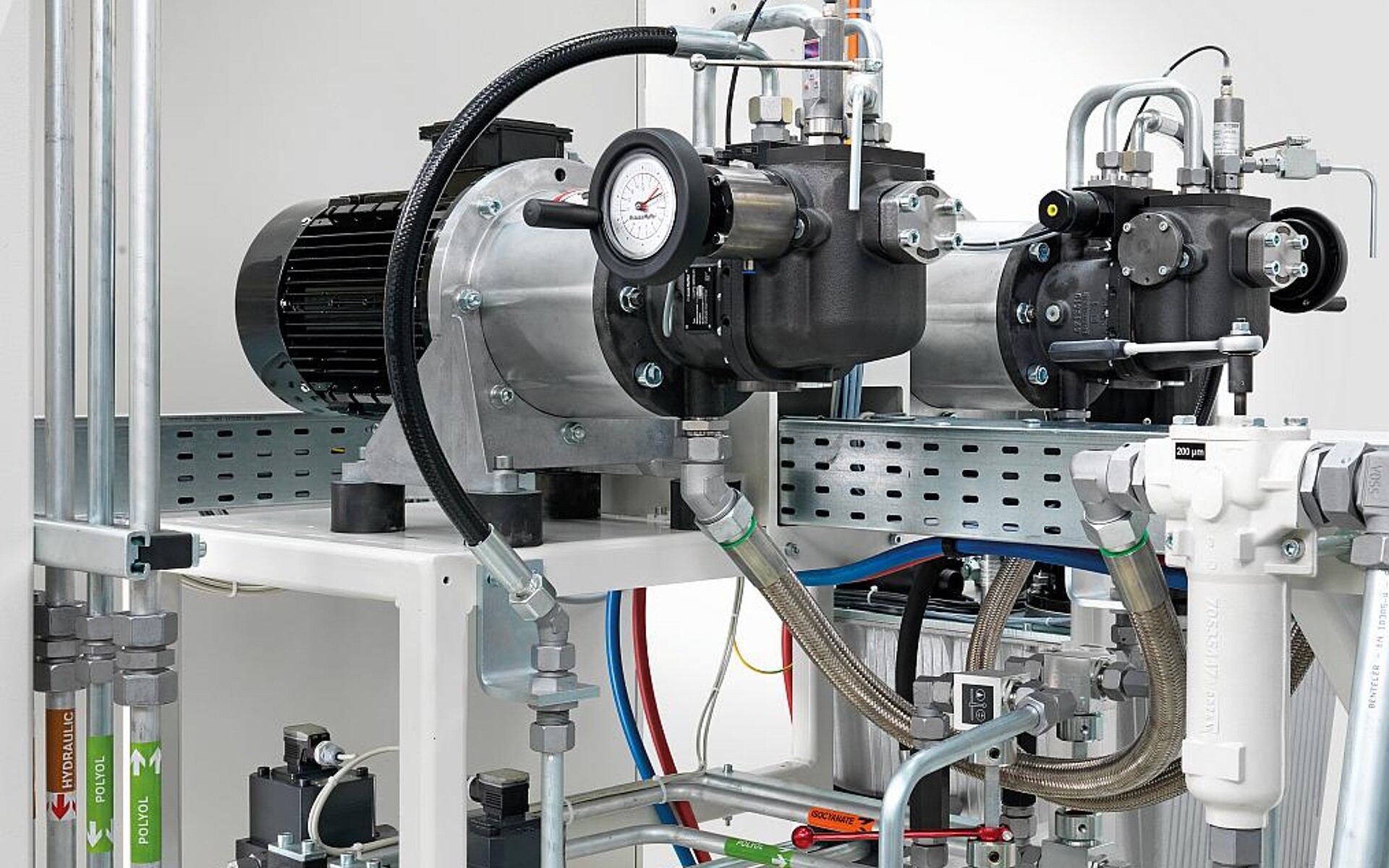

Mit der neuen voll-automatisierten Wetmolding-Anlage lassen sich die Zykluszeiten deutlich reduzieren. (Foto: Krauss Maffei)

„Der Markt für faserverstärkte Kunststoffe entwickelt sich weiterhin sehr positiv. Besonders starke Impulse verzeichnen wir derzeit aus China. Hier werden vor allem unsere fünf verschiedenen RTM-Verfahren (Resin Transfer Molding) nachgefragt“, erklärt Philipp Zimmermann, Leiter der BU Composites/Surfaces. Besonders großes Interesse besteht derzeit am Nasspress-Verfahren (Wetmolding), eine wirtschaftlich attraktive Alternative zur Fertigung von Leichtbauelementen. Zur JEC präsentiert Krauss Maffei erstmalig eine voll-automatisierte Turnkey-Lösung. „Dadurch lassen sich die Zykluszeiten im Vergleich zu manuellen Lösungen halbieren. Gleichzeitig erhöht sich die Prozesssicherheit“, erklärt Zimmermann. Das Nasspress-Verfahren von Krauss Maffei zeichnet sich durch eine einfache Prozesskette aus. Niedrige Werkzeuginnendrücke bei der Benetzung der Fasern sorgen für einen günstigen Invest und Unterhalt der Anlagen ebenso wie der Wegfall des gesamten Preformingprozesses. Als einer der wenigen Verfahren erlaubt das Nasspressen auch den Einsatz von Recyclingmaterialien.

iPul-Pultrusionsanlage trifft Puls der Zeit

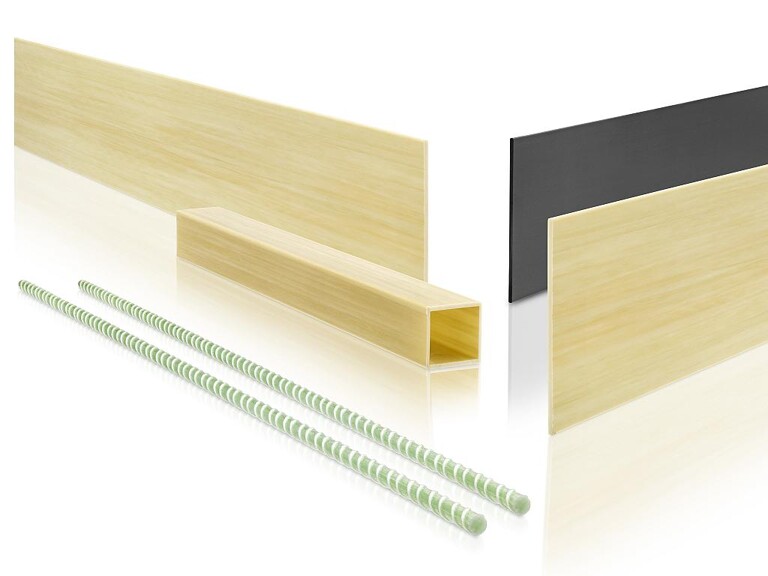

Neue Leichtigkeit für Windkraft und Bau: Pultrudierte Profile (Flach- oder Vierkantprofile) und Betonarmierungsstäbe (Rebars) überzeugen durch hohe Stabilität und Korrosionsbeständigkeit. (Foto: Krauss Maffei)

Ein weiteres Highlight auf dem Stand von Krauss Maffei ist die Präsentation der iPul-Pultrusionsanlage, die erste Komplettanlage für das kontinuierliche Strangziehen, mit der sich die Produktionsgeschwindigkeiten im Vergleich zu üblichen Wannenverfahren mehr als verdoppeln lassen. „Mit der neuen iPul-Anlage haben wir einen Puls der Zeit getroffen. Das Interesse ist weiterhin ungebrochen, insbesondere für Anwendungen in der Bauindustrie, zum Beispiel Fensterprofile oder Bewehrungsstäbe für Beton, oder in Windkraftanlagen. Aber auch Anfragen aus dem Automotive-Bereich erreichen uns zunehmend“, so Zimmermann. Krauss Maffei hat unlängst sein Leichtbau-Technikum in München um eine zweite iPul-Anlage zur Herstellung pultrudierter Bewehrungsstäbe für Betonelemente erweitert. Zusammen mit der iPul-Anlage für Flachprofile bietet Krauss Maffei seinen Kunden nun eine umfangreiche Forschungslandschaft zur Entwicklung und Erprobung neuer Prozesse und Anwendungen in der Pultrusion.

Hochwertige Oberflächen für großflächige Bauteile

Großflächige Bauteile mit exzellenten Oberflächen für Lkw und Landmaschinen lassen sich mit der Long-Fiber-Injection (LFI) herstellen. „Das LFI-Verfahren erlaubt den Einsatz hoher Faservolumen von bis zu 50 Prozent. Dadurch lassen sich Bauteile mit hoher Bauteilstabilität bei gleichzeitig niedrigem Gewicht realisieren. Der hohe Automatisierungsgrad sorgt für kurze Zykluszeiten“, so Zimmermann. Die niedrigen Viskositäten der Komponenten erlauben die Fertigung komplexer, dünnwandiger großflächiger Bauteile. Sie zeichnen sich durch eine hohe Temperaturfestigkeit und Schlagzähigkeit aus und verfügen bereits über lackierfähige Oberflächen. Auf der JEC zeigt Krauss Maffei eine Seitenabdeckung für Nutzfahrzeuge des Kunden Parat.

Neuer Sprühmischkopf erlaubt schnellere Düsenwechsel

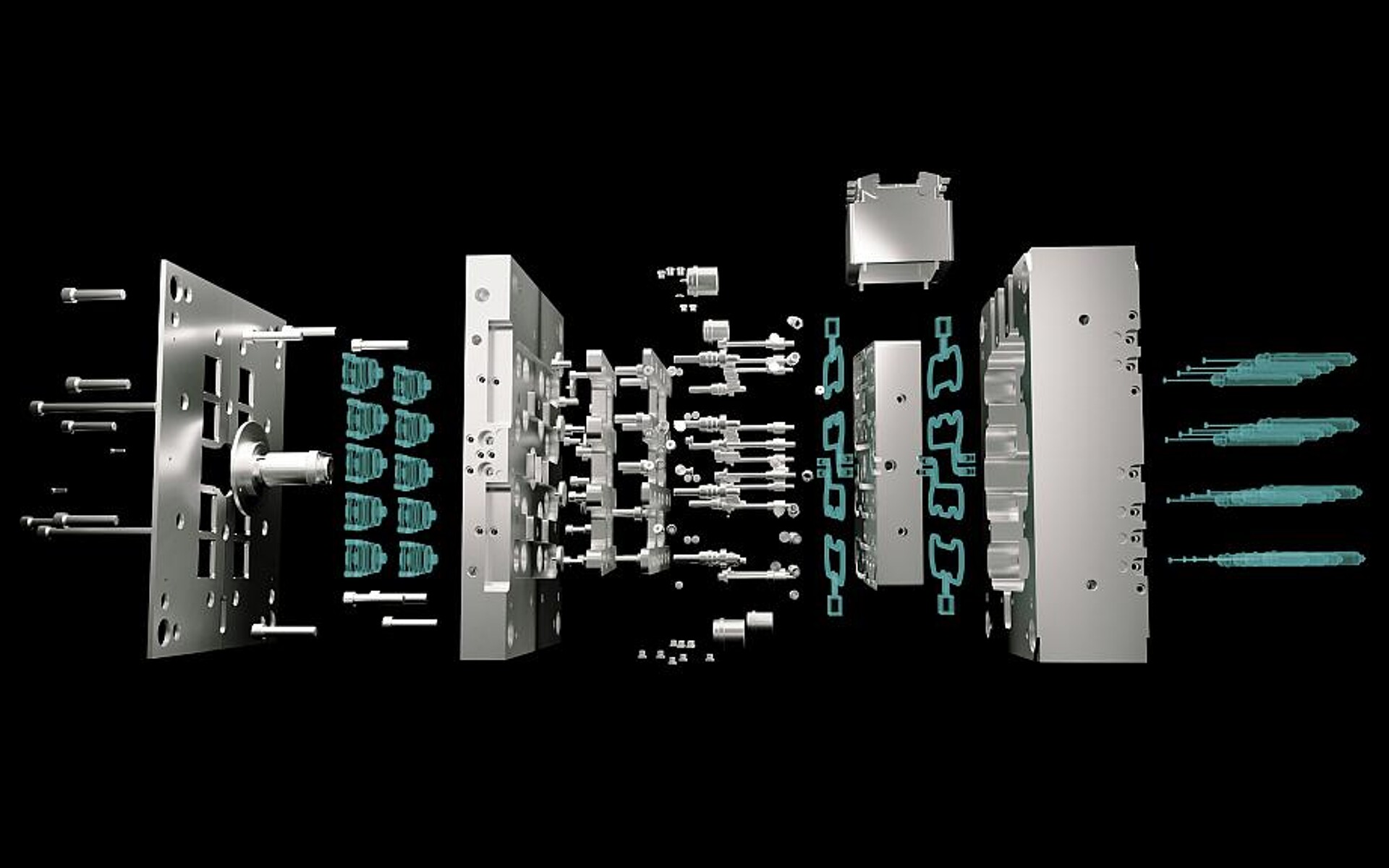

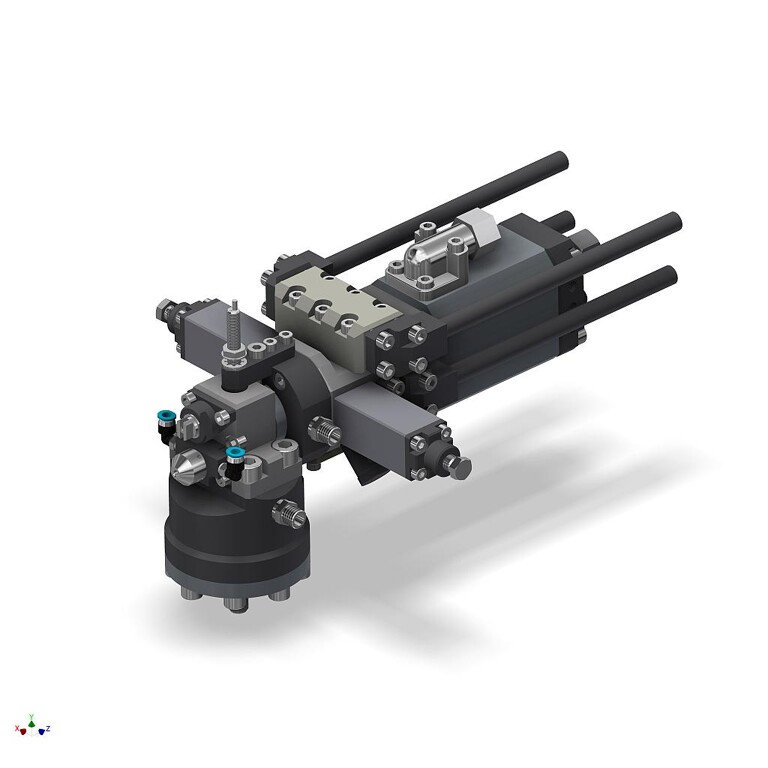

Der neu entwickelte Düsenwechselbaustein ermöglicht einen schnellen Wechsel des Düsensystems am Sprühmischkopf. (Foto: Krauss Maffei)

Der von Krauss Maffei neu entwickelte Düsenwechselbaustein für den SCS-Mischkopf hat einen entscheidenden Vorteil: Flachstrahl- und luftunterstützende Rundstrahldüsen, die für das Sprühen unterschiedlicher Bereiche des Bauteils benötigt werden, können an ein und demselben Mischkopf installiert und im Wechsel eingesetzt werden. „Das verkürzt nicht nur die Zykluszeiten, sondern reduziert auch die Investitionskosten, da nur noch ein Mischkopf erforderlich ist und die bisher eingesetzte hydraulische Umschalteinheit nicht mehr benötigt wird“, erklärt Zimmermann.

Beim SCS-Verfahren (Structural Component Spraying) werden Lagenaufbauten aus Fasermatten und Wabenkernen mit unverstärktem PUR besprüht, in ein Werkzeug eingebracht und verpresst. SCS ermöglicht Deckschichten mit geringer Dicke, so dass die hergestellten Bauteile besonders leicht sind. Für den Sprühvorgang stehen Flachstrahldüsen und luftunterstütze Rundstrahldüsen zur Verfügung. Flachstrahldüsen erzeugen einen fächerartigen Flachstrahl und eignen sich gut zum großflächigen Auftrag des PUR-Gemisches auf relativ ebene, großformatige Bauteile. Die luftunterstützen Rundstrahldüsen erzeugen ein feineres Spray und haben eine geringere Austragsleistung als Flachstrahldüsen. Sie kommen hauptsächlich für Bauteilbereiche mit anspruchsvollerer Geometrie zum Einsatz.

Durchbruch für FiberForm in der Großserie

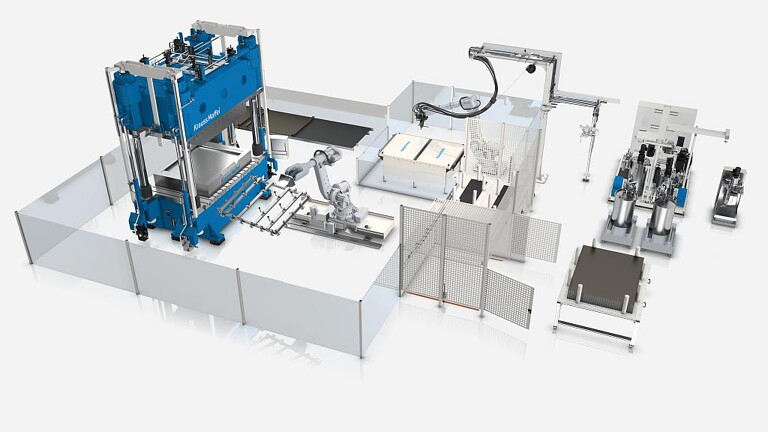

Krauss Maffei hat das FiberForm-Verfahren weiter verbessert und erfolgreich zur Großserienreife gebracht. (Foto: Krauss Maffei)

„Das von Krauss Maffei entwickelte FiberForm-Verfahren hat sich erfolgreich in der großserientauglichen Fertigung etabliert. Unsere Kunden schätzen die hohe Qualität, Zuverlässigkeit und Wirtschaftlichkeit bei der Fertigung thermoplastischer Composites“, so Stefan Fenske, Technologiemanager FiberForm & IMC bei Krauss Maffei. FiberForm bezeichnet das Thermoformen und Hinterspritzen von Organoblechen, also plattenförmigen Halbzeugen mit Endlosfasern aus Glas, Carbon oder Aramid, die in eine thermoplastische Matrix, etwa aus PA oder PP eingebettet sind. Im Prozess werden diese Halbzeuge zunächst aufgeheizt, im Spritzgießwerkzeug umgeformt und anschließend mit faserverstärktem Polymer hinterspritzt. Dank des vollautomatisierten Prozesses sind kurze Zykluszeiten von unter 60 s und damit großserientaugliche Prozesse möglich. Der gesamte Produktionsablauf einschließlich der Regelung für die Infrarot-Heiztechnologie der Organobleche ist in die Maschinensteuerung MC6 integriert. Das erleichtert die Bedienbarkeit.

„Der thermoplastische Leichtbau ist für uns ein wichtiges Geschäftsfeld, das sich stetig weiterentwickelt. Daher erweitern und optimieren wir unsere Automationslösungen kontinuierlich, um unseren Kunden bestmögliche Leistungen zu bieten. Gerade hinsichtlich der Infrarot-Heizstation konnten wir mit der Standardisierung die Erkenntnisse der vergangenen Jahre bündeln“, ergänzt Dr. Mesut Cetin, Produkt- und Projektmanager Leichtbau bei der Krauss Maffei Automation. Derzeit wird zum Beispiel der Einsatz neuer Matrixmaterialien und von Naturfasern in den Organoblechen erprobt. Viel Potenzial ergibt sich dadurch für Anwendungen im Automotive-Bereich (zum Beispiel für Türmodulträger), aber auch für andere Industrien wie die Sportartikel- oder Verpackungsindustrie.