Der Compoundeur hat gemeinsam mit Evonik ein faserverstärktes PA 613 für das Lasersintern entwickelt. Die Carbonfasern sind dabei in die Polyamid-Partikel eincompoundiert.

Für den industriellen 3D-Druck werden Kunststoffmaterialien benötigt, welche als gedruckte Bauteile dem Leistungsniveau von spritzgegossenen Bauteilen entsprechen. Dies ist der Schlüssel, um ohne großen Qualifizierungsaufwand und Konstruktionsanpassungen für Sonderbauteile oder im Ersatzteil-markt Anwendung zu finden. Zu den Standardwerkstoffen der Kunststoffindustrie gehören aber vorrangig PP GF10, PP GF30 oder PA6 GF30 – also faserverstärkte Materialien.

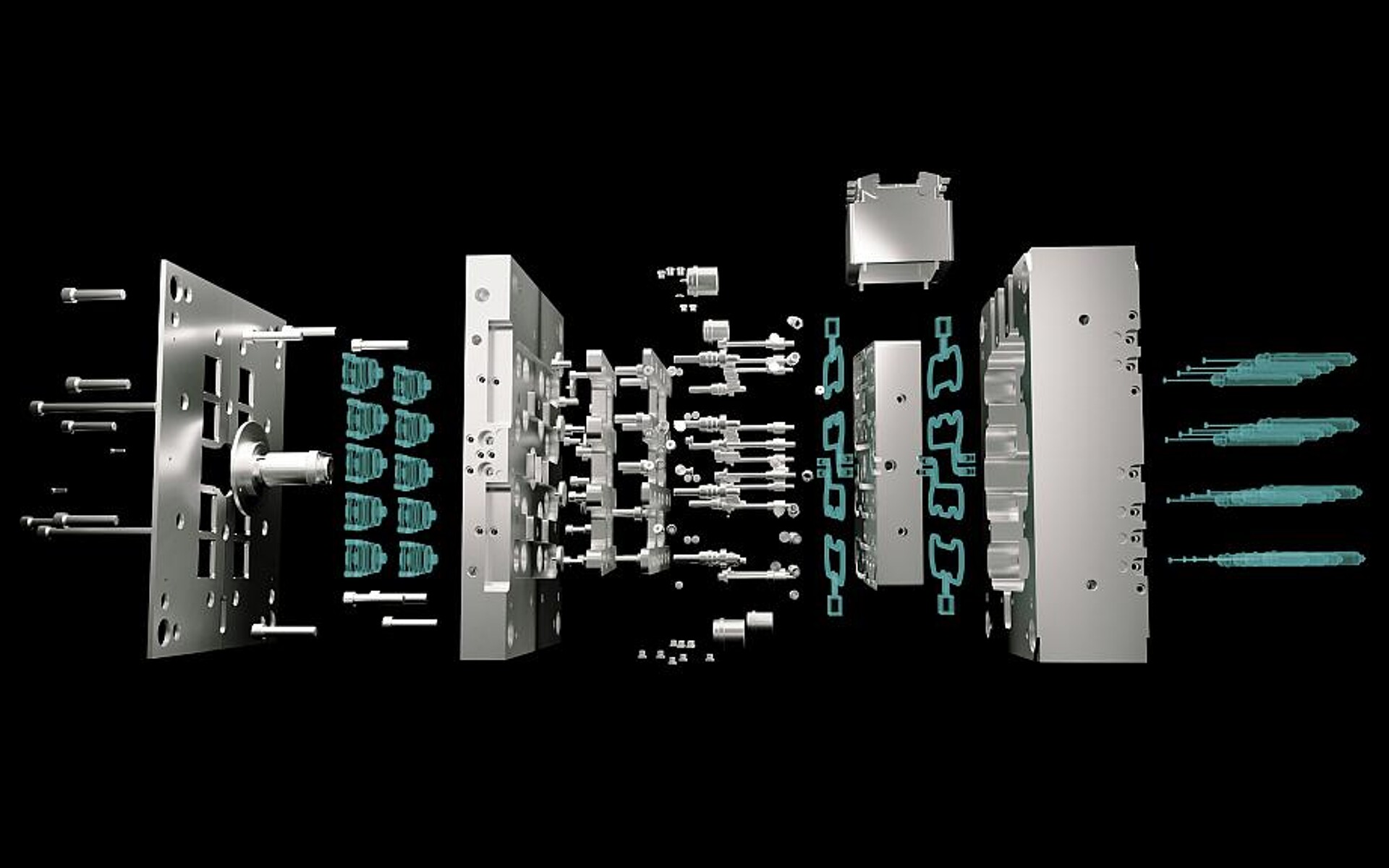

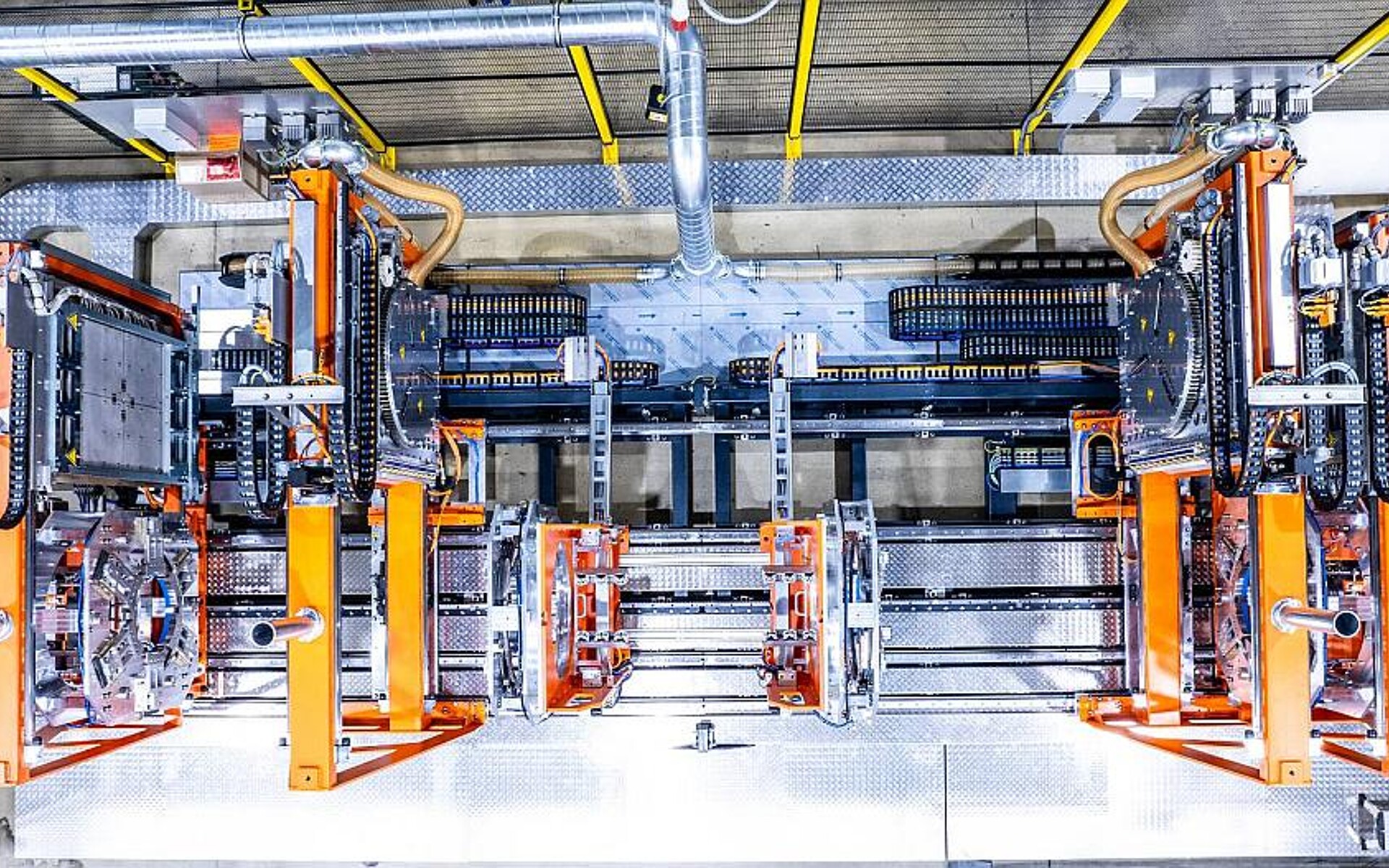

Pulverbettverfahren wie das Lasersintern bieten fast unbegrenzte geometrische Freiheit beim Druck von Bauteilen. Was auch erforderlich ist, denn die originär für das Spritzgießen konstruierten Bauteile haben komplexe Geometrien. Allerdings sind verstärkte Polymere in Pulverform ein Widerspruch in sich. Man behilft sich mit trocken in Kunststoffpulvern eingemischten Fasern. Ungebundene sehr dünne Fasern oder mineralische mikroskopisch-dünne Nadeln sind aber aus Arbeitsschutzsicht riskant im Umgang und erhalten aus diesem Grund keine interne Freigabe bei industriellen 3D-Druck-Verarbeitern. Ziel ist daher, die Fasern in die Partikel zu bekommen.

Lehvoss, Hamburg, hat nun in Kooperation mit Evonik, Essen, ein PA 613 mit eincompoundierter Carbonfaserverstärkung entwickelt. Das Basispolymer PA 613 wurde von Evonik speziell für das Lasersintern konzipiert. Als solches bietet es eine geringe Feuchteaufnahme, hohe Temperaturstabilität und – anders als PA 6 – eine hohe Prozessstabilität im Lasersintern. Die Faserverstärkung besteht aus hochfesten XCF-Fasern, die bislang in LucocomXCF-Produkten für das Spritzgießen eingesetzt werden. Bei der Pulverherstellung wurden partikeltechnisch neue Wege gegangen, um die Faserlängen im einzelnen Partikel bestmöglich zu erhalten.Das Drucken des Luvosint PA613 9711 CF erfordert 195 °C Bauraumtemperatur, wodurch sich Standard-Lasersintermaschinen für die Verarbeitung eignen. Das Material absorbiert die Wellenlängen von CO2-, Dioden- oder Faserlasern. „Die Tatsache, dass bei ersten Automotive-OEMs bereits eine Qualifizierung für die Ersatzteilfertigung erfolgt ist, zeigt, dass wir auf einem guten Weg sind. Dennoch braucht es im Lasersintern noch einiges an Innovationswillen für die Entwicklung von noch weiteren industrierelevanten Werkstoffen – samt hierfür optimierter Maschinen – um den industriellen 3D-Druck in die Serie zu bringen“, sagt Dr. Marcus Rechberger, Produktmanager für Luvosint bei der Lehvoss Group.