LWB-Steinl, Altdorf, und LWB-Automation, dessen auf Automatisierungsprojekte fokussierte Tochterunternehmen in Weinheim, haben in zweijähriger Entwicklungsarbeit ein neues und anpassungsfähiges Elastomer-Spritzgießkonzept entwickelt. Dabei fungiert die Spritzgießmaschine nicht mehr als komplexe „All-in-One-Einzweck-Produktionszelle“, […]

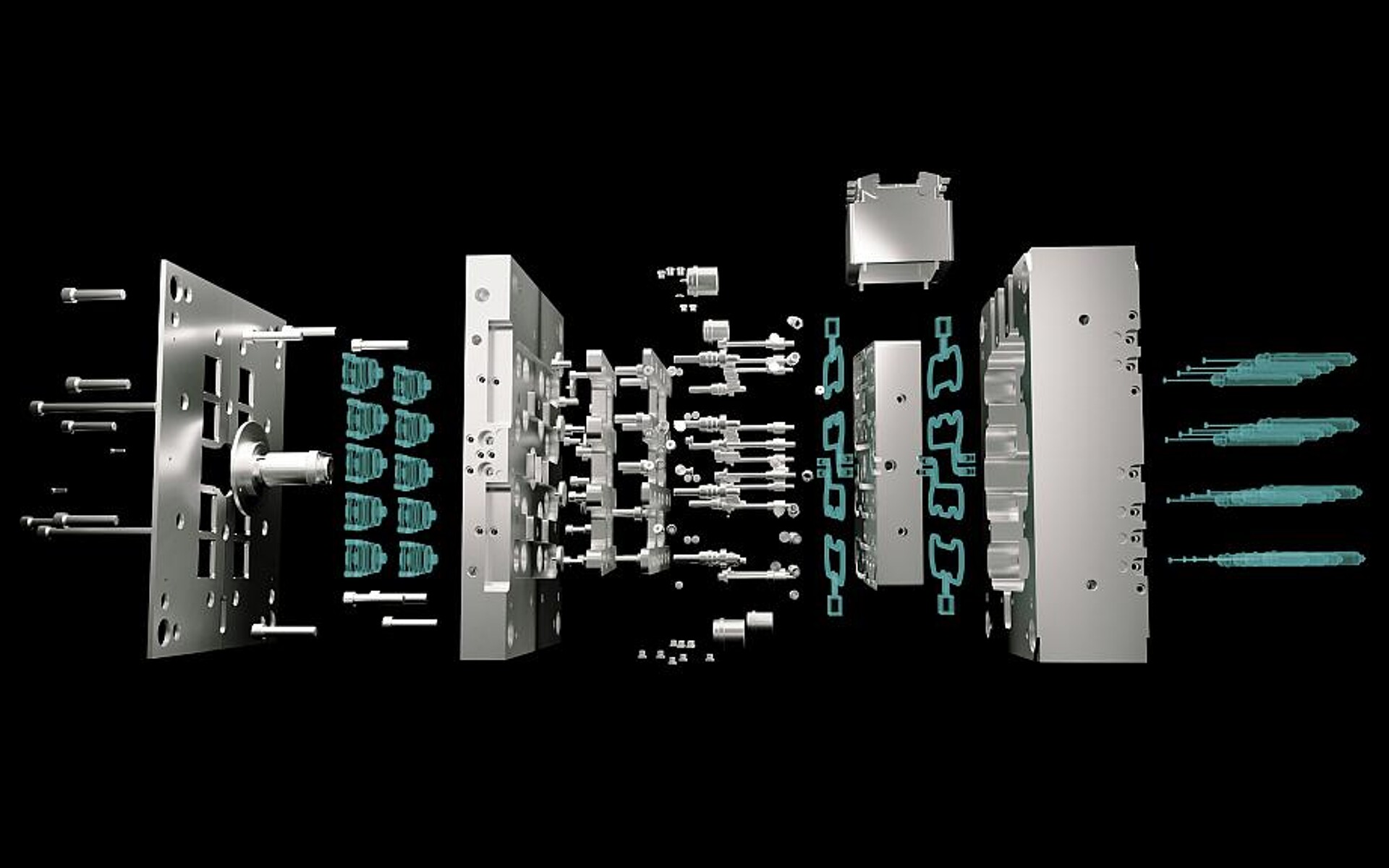

Das LWB-Multistationen-Spritzgießsystem kann je nach Aufgabenstellung aus einzelnen Arbeitsmodulen flexibel zusammengesetzt werden. (Foto: LWB-Steinl)

LWB-Steinl, Altdorf, und LWB-Automation, dessen auf Automatisierungsprojekte fokussierte Tochterunternehmen in Weinheim, haben in zweijähriger Entwicklungsarbeit ein neues und anpassungsfähiges Elastomer-Spritzgießkonzept entwickelt. Dabei fungiert die Spritzgießmaschine nicht mehr als komplexe „All-in-One-Einzweck-Produktionszelle“, sondern als Teil in einem System aus Standardmodulen.

Die zentrale Idee ist, die Prozesse Spritzgießen, Vulkanisieren und Manipulieren, Kontrollieren oder Nachbearbeiten zu entzerren und bedarfsgerecht kombinierbar zu machen – auch nach der Erstinvestition. Dies schließt auch die Entscheidung für eine mannlose vollautomatische oder eine teilbediente Produktionsweise mit ein. Neuartig in diesem System sind die Wechselformen-Sets, die von einem Roboter zwischen Arbeitsstationen im Rundlauf transferiert werden. Mit ihnen werden die Heizzeiten aus der Maschine heraus verlagert und können für mehrere Spritzgießzyklen parallel ablaufen, auch für unterschiedliche Teile mit unterschiedlichen Zeiten.

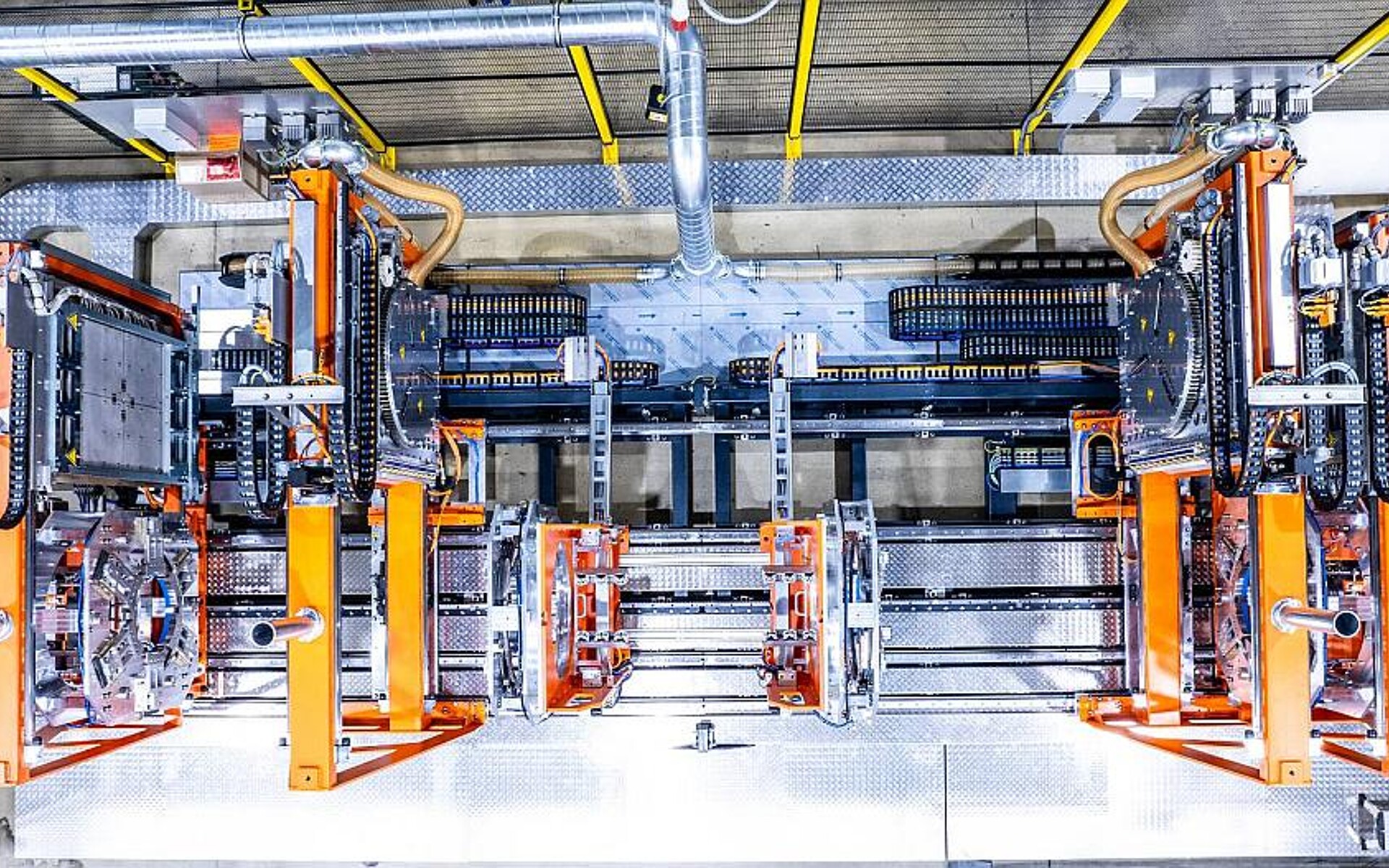

Heiz/Pressenmodule zur Aufnahme von Kavitätenplattensets, die nach der Kavitätenfüllung in der Spritzgießmaschine (Bildmitte im Hintergrund) mittels Roboter dorthin umgesetzt werden. (Foto: LWB-Steinl)

Das Multistationen-Spritzgießsystem geht auf grundsätzliche Entwicklungen zurück, die bereits vor gut zwei Jahre begonnen wurden. Das zentrale Anliegen war ein flexibles Produktionssystem, das mit dem Bedarf mitwachsen kann. Dabei soll von der Erstbemusterung bis zur Großserienproduktion mit der gleichen Formengröße gearbeitet werden. Die Kapazitätsanpassung soll über die Anzahl der Wechselformen geregelt werden. Bei einer Unterauslastung soll das System die Möglichkeit bieten, hintereinander unterschiedliche Formteile produzieren zu können. Zusätzlich soll das Potenzial zum Upgrade zu einer Mehrkomponenten-Produktion vorhanden sein.

Multistationen-Anlagen sind seit bereits bei einigen Pilot-Anwendern im Einsatz und wurden durch die dort gewonnenen Praxiserfahrungen weiter verfeinert. Aktuell stehen sie als ausgereifte Baureihe in bedarfsgerechten Größenstufen zur Verfügung.

Effiziente Prozessaufteilung

Das Kapazitätspotenzial der LWB-Multistationen-Produktionszelle leitet sich aus der Trennung der Verfahrensprozesse Spritzgießen, Heizen, Entformen und Nachbearbeiten ab. (Foto: LWB-Steinl)

Das Multistationen-Spritzgießsystem bricht mit der Tradition, in der Spritzgießmaschine alle Teilprozesse mit einer fixen, auf den Maximalbedarf ausgerichteten, Kapazität ablaufen zu lassen. Denn deren gravierender Nachteil ist, nicht auf Nachfrageschwankungen reagieren zu können, außer durch das Anhalten der Produktion. Als Alternative dazu ist beim LWB-Konzept die Spritzgießfertigung in die Einzelprozesse Plastifizieren/Spritzgießen, Heizen/Vulkanisieren und Manipulation aufgeteilt. Jedem Prozess sind separate Arbeitsstationen wie Spritzgießmaschine, Heizstation, Bestückungs- bzw. Entformstation zugeordnet, die parallel betrieben werden können.

Zwei zentrale Ideen bestimmen das Multistationen-Produktionskonzept. Die Basisidee ist, die Spritzgießmaschine ausschließlich dafür einzusetzen, wofür sie konzipiert wurde: das Plastifizieren und Einspritzen von Gummi bzw. Kunststoff in eine Form, nicht jedoch für das anschließende Abwarten der Heiz- bzw. Kühlzeit innerhalb der Maschine.

Beispiel der Herstellung eines 3-Komponenten-Formteils mit einer Multistationen-Produktionszelle. (Foto: LWB-Steinl)

Die Konsequenz daraus ist, anstatt mit einem Multikavitäten-Werkzeug mit Niedrigkavitäten-Wechselformplatten zu arbeiten, die für die Zeit des Vulkanisierens mittels Roboter in eine externe Heizstation transferiert werden. Die ausgelagerte Vulkanisationszeit setzt in der Maschine Kapazitäten für zusätzliche Spritzzyklen frei, was die Systemeffizienz insgesamt erhöht.

Die zweite Idee ist, durch die Kombination einer relativ kleinen Maschine und dazu passenden Formensets mit niedriger Kavitätenzahl ein durchgängiges System von der Bemusterung bis zur Großserie zu haben, das mit der Auftragsgröße mitwachsen kann, und zwar in modularen Größen- und Kostenschritten.

Flexibler Multistationen-Baukasten anstatt Einzweckmaschine

Bearbeitungsstation, vorgesehen zur automatisierten Einlegeteil-Bestückung und Entnahme der Fertigteile mittels Roboter. (Foto: LWB-Steinl)

Investitionen in Produktionskapazitäten sind in der Regel darauf ausgerichtet, die Zielstückzahlen auf Einzweckmaschinen mit einem optimierten Größe/Fachzahl-Verhältnis herzustellen. Mit diesem Konzept, das auf die Zielstückkosten der Großserienproduktion ausgerichtet ist, muss allerdings in Kauf genommen werden, dass in der Anlaufphase bis zum Erreichen des Serienniveaus unwirtschaftlich produziert wird, es sei denn, es wurden dafür höhere Stückpreise vereinbart. Wenn durch einen Nachfragerückgang die Großserienkapazität nicht erreicht werden kann, sind wirtschaftliche Probleme nicht mehr weit. Die Antwort darauf will LWB mit dem Multistationen-Baukasten bieten.

Dessen Inhalt ist:

- Standard-Spritzgießmaschinen der unteren Schließkraftklasse.

- Ein 4-Achs-Roboter zum Transfer der Werkzeugplatten zwischen der Spritzgießmaschine und den Heizstationen. Die Werkzeuge werden beim Transfer vom Roboter unter Druck zusammengehalten.

- Heiz/Press-Stationen mit kurzem Hub und auf den Artikel abgestimmter Schließkraft. Durch den modularen Aufbau kann die Anzahl der Heizstationen entsprechend den Produktionsvorgaben (Artikelausstoß) mitwachsen. Jede Heizstation kann separat geöffnet bzw. geschlossen werden, auch mit unterschiedlichen Zykluszeiten.

- Systemerweiterungen: Für die Verbundteileproduktion können zusätzliche Spritzgießmaschinen, auch in Thermoplast-Ausführung, eingebunden werden.

- Separate Belade- und Entformstation – bei Bedarf auch mit Leistenspreizfunktion. Zur Automatisierung der Einlegeteile-Aufgabe bzw. der Fertigteil-Entformung stehen optional Roboter zur Verfügung.

3-Stationen-Manipulationskopf zur Einlegteil-Aufgabe (zentraler Metallkern und Polyamid-Außenhülse, sowie zur Entnahme der Fertigteile. (Foto: LWB-Steinl)

Peter Radosai, Verkaufsleiter LWB in einem Ausblick auf die Situation der Elastomerteile-Produktion im Zeichen der aktuellen Krisensituationen: „Die in den letzten Jahren in Kundengesprächen oft gestellten Fragen zur richtigen Produktionsausrüstung für unsichere Zeit haben uns veranlasst, den Spritzguss neu denken zu müssen und dabei einige traditionelle Sichtweisen hinter uns zu lassen. Geholfen hat uns dabei sicherlich, dass wir seit 2017 mit der LWB Automation GmbH in Weinheim ein Unternehmen in unserer Gruppe haben, dessen Roboter-Anwendungskompetenz neue Sichtweisen auf den Spritzgießprozess einbringen konnte. Und, das Multistationen-System ist in der aktuellen Form erst der Anfang in einer Reihe von denkbaren weiteren Innovationen.“