Der Einsatz von künstlicher Intelligenz sorgt auch in der Kunststofftechnik für ganz neue Impulse. Auf ihrer Basis entwickelt die M.Tec Ingenieurgesellschaft, Herzogenrath, die Methode der Verzugsoptimierung am digitalen Zwilling. Sämtliche […]

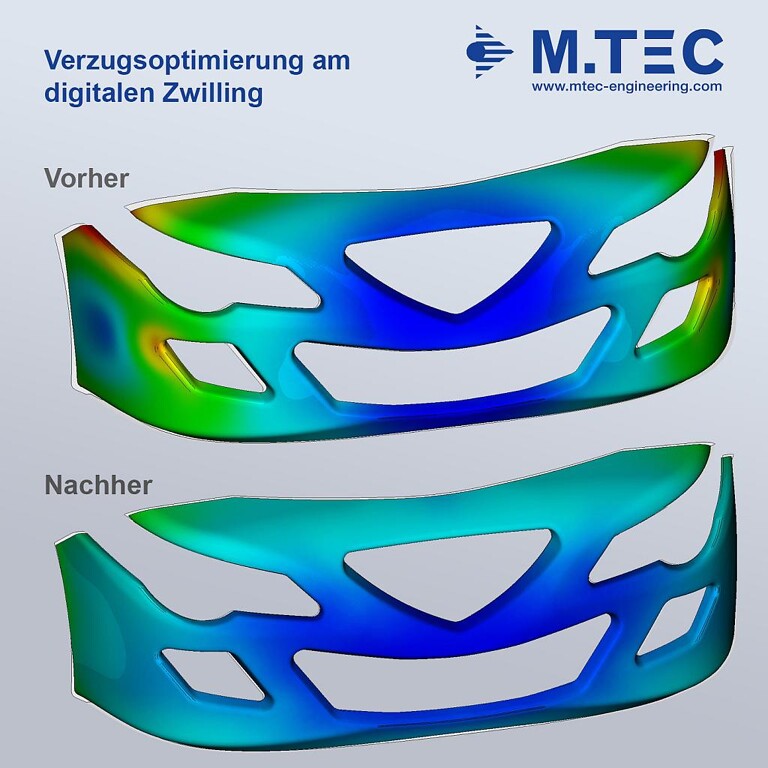

Der Nutzen der neuartigen Methode ist vielseitig: Der Bauteilverzug wird innerhalb der definierten Grenzen bis zum physikalisch Machbaren und wirtschaftlich Sinnvollen minimiert, Unwägbarkeiten hinsichtlich der bestmöglichen Parametereinstellungen entfallen und spätere Werkzeugänderungen können mit großer Sicherheit ausgeschlossen werden.

Mustererkennung, Sensitivitäten, Robustheitsanalysen

Für die Verzugsoptimierung am digitalen Zwilling setzen die Ingenieure von M.Tec mathematische Methoden ein, die die Grenzen der bisherigen Verzugsoptimierung auflösen. Die für den Menschen unüberschaubare Komplexität der Zusammenhänge und Wechselwirkungen unzähliger Parameter wird von der Mathematik durch Mustererkennung bewältigt. Durch diese ganzheitliche Ermittlung des optimalen Parametersatzes innerhalb definierter Randbedingungen entfallen die üblichen Iterationen in der Entwicklung und dem späteren Werkzeugbau. Sensitivitätsanalysen decken früh auf, welche Faktoren den größten Einfluss auf den Verzug haben. Weitere Parameterstudien nach Anpassungen der Randbedingungen erfolgen in Echtzeit. Robustheitsanalysen zur Minimierung der Ausfallwahrscheinlichkeit in Funktion und Prozess vervollständigen schließlich den Einsatz der künstlichen Intelligenz in der Verzugsoptimierung.

Das Ergebnis dieser Innovation von M.Tec ist der beste zu erreichende Parametersatz für ein Kunststoffbauteil innerhalb vorgegebener Randbedingungen. Wie der digitale Zwilling entsteht und wie er in Ihren Entwicklungsprozess eingebunden werden kann erfahren Besucher auf der Fakuma am Gemeinschaftstand 2209 der Feddersen-Gruppe in Halle B2.