Das neue Inmould-Plasmaverfahren von Plasmatreat, Steinhagen, vereinfacht die Prozesse beim Mehrkomponentenspritzgießen deutlich. Die Technologie ermöglicht auch die sichere Verbindung polymerer Materialien, die bisher nicht miteinander kompatibel waren. Auf der K […]

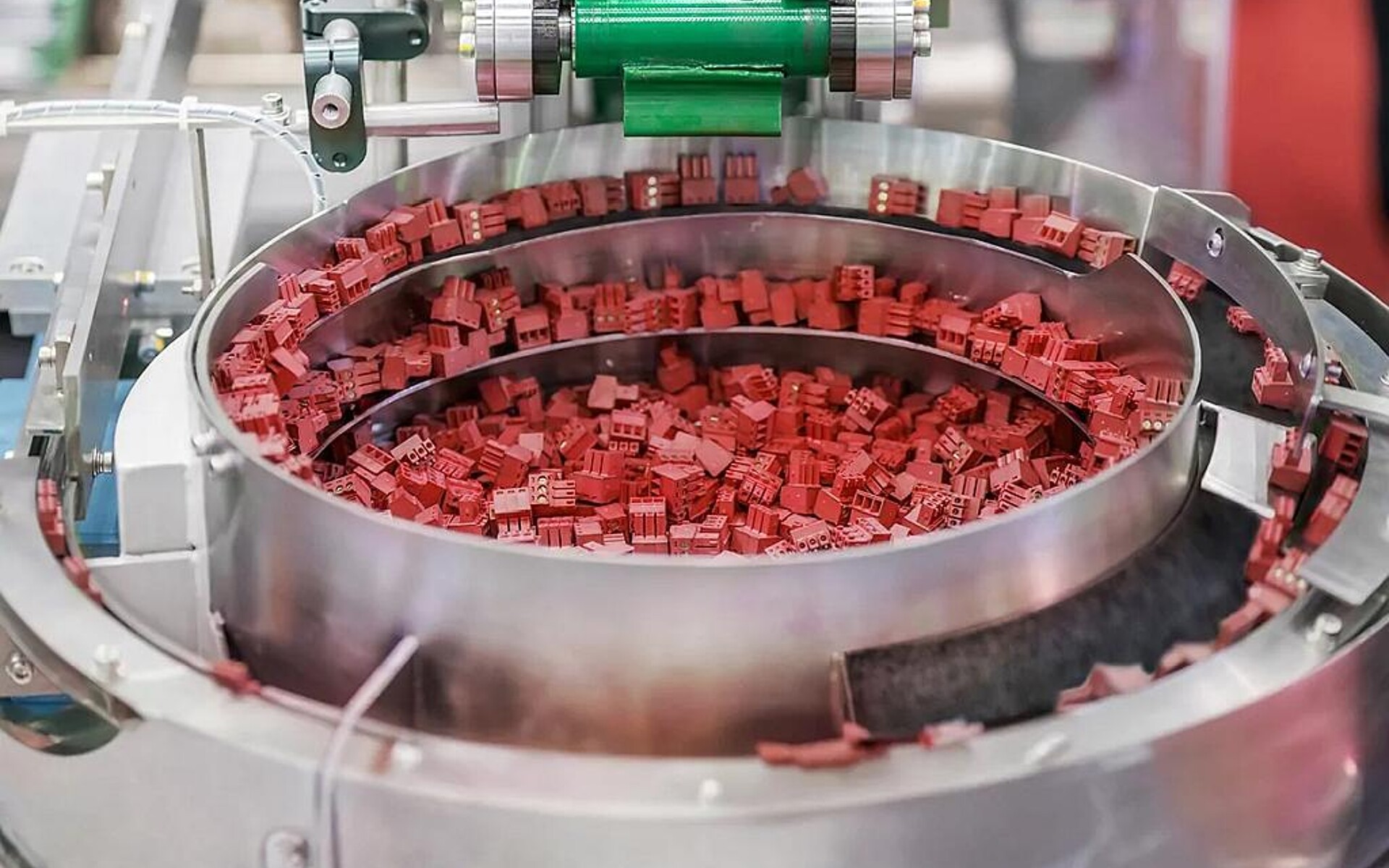

Sichere Haftung bisher inkompatibler Materialien sind mit dem Inmould-Plasmaverfahren möglich. (Foto: Plasmatreat)

Das neue Inmould-Plasmaverfahren von Plasmatreat, Steinhagen, vereinfacht die Prozesse beim Mehrkomponentenspritzgießen deutlich. Die Technologie ermöglicht auch die sichere Verbindung polymerer Materialien, die bisher nicht miteinander kompatibel waren. Auf der K 2019 demonstriert das Unternehmen das Inmould-Verfahren an einer 2K-Spritzgießmaschine vom Typ Allrounder 570S von Arburg live. Darüber hinaus sehen Besucher, wie mit Plasma-SealTight haftungsstarke, mediendichte Metall-Kunststoff-Verbindungen gelingen.

Die Grundlage beider Verfahren ist die Atmosphärendruck-Plasmatechnologie. Das Inmould-Plasmaverfahren hat das Unternehmen gemeinsam mit dem Kunststofftechnik-Institut der Universität Paderborn entwickelt. Ziel der Kooperation war, die Möglichkeiten des Mehrkomponentenspritzgießens deutlich zu erweitern. Das ist gelungen: Durch das integrierte Plasmaverfahren konnte in Versuchen an 2K-Schälprüfkörpern die Schälfestigkeit von 0 auf 16 N/mm gesteigert werden (nach VDI-Richtlinie 2019). Der Anlagenbetreiber profitiert durch den Einsatz des Inmould-Verfahrens von verkürzten Zykluszeiten und spart Platz in der Fertigung, da die Aufstellfläche für eine zweite Spritzgießmaschine entfällt.

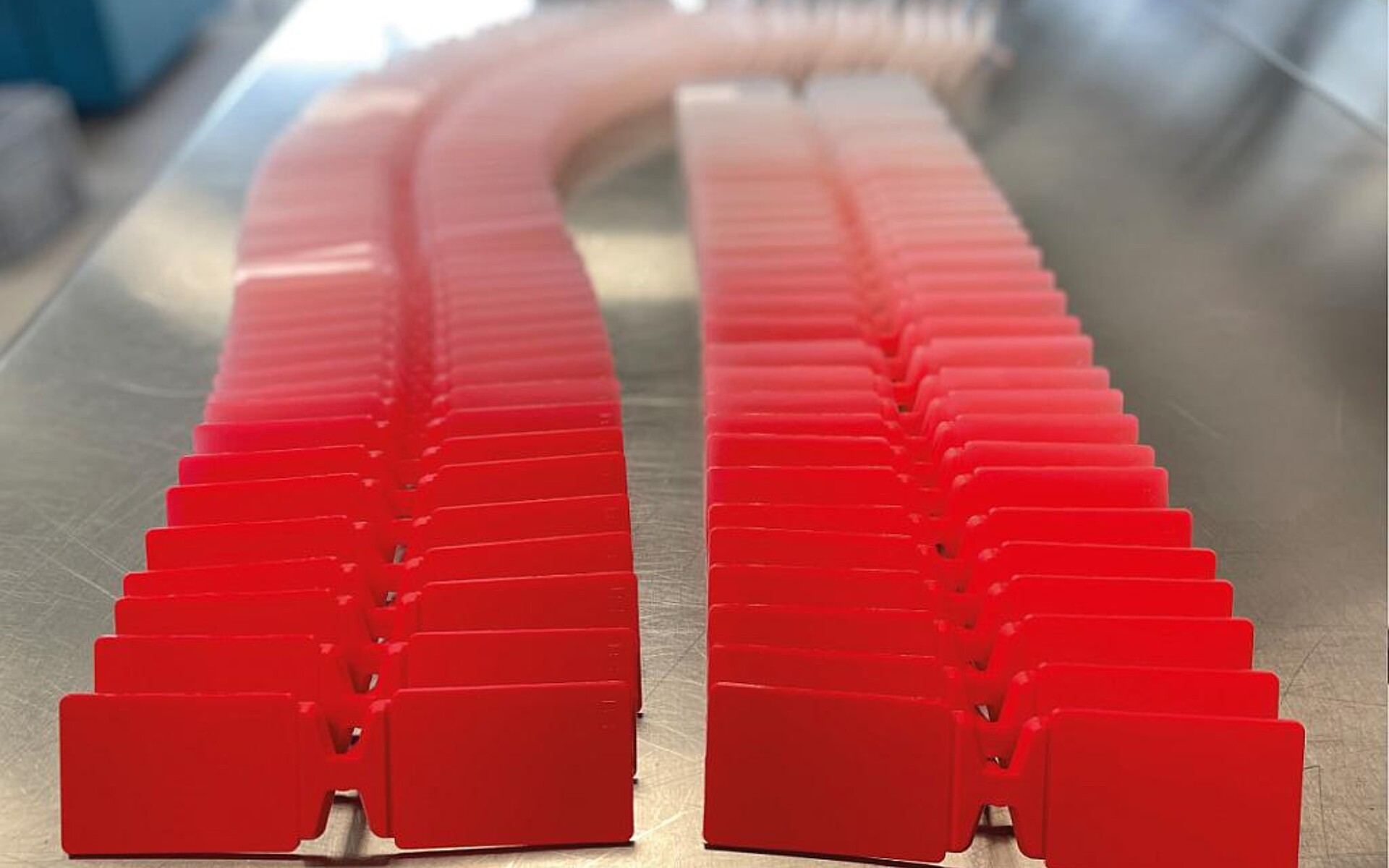

Die Beschichtung Plasma-SealTight erzeugt einen mediendichten Haftverbund und schützt so empfindliche Elektronikbauteile zuverlässig. (Foto: Plasmatreat)

Das Plasma-SealTight-Verfahrens ist auf einer Spritzgießmaschine vom Typ Allrounder 470A von Arburg zu sehen. Auf der Maschine entstehen zweireihige mediendichte Stecker. Dazu wird ein CuSn6-Stanzgitter für die leichtere Positionierung im Werkzeug mit PA6 GF30-Stegen versehen. Nachdem die Metallflächen des Stanzgitters mit Openair-Plasma gereinigt und mit einer Plasma-SealTight-Beschichtung versehen wurden, wird der Vorspritzling im folgenden Spritzgießprozess mit dem Kunststoff Akromid B3 GF30 umspritzt und mit einem zweiten, baugleichen Vorspritzling zu einem fertigen Stecker zusammengefügt. Beide Komponenten lassen sich aufgrund der Plasma-Vorbehandlung vollkommen ohne lösemittelhaltige Primer mediendicht miteinander verbinden. Das Plasma-SealTight-Verfahren ist als Inline-Lösung für den kontinuierlichen Produktionsprozess konzipiert und kann vollständig in die Spritzgießlinie integriert werden. Es ermöglicht die serienmäßige Fertigung haftungsstarker, mediendichter Metall-Kunststoffverbindungen und macht weitere Vorbehandlungsschritte überflüssig.

Zu sehen ist auch ein mit Plasma-SealTight hergestelltes Serienteil: Es handelt sich um ein Betätigungselement für die Interlock AZM 300-Sicherheitszuhaltung von Schmersal für Schutztüren an industriellen Fertigungszellen.