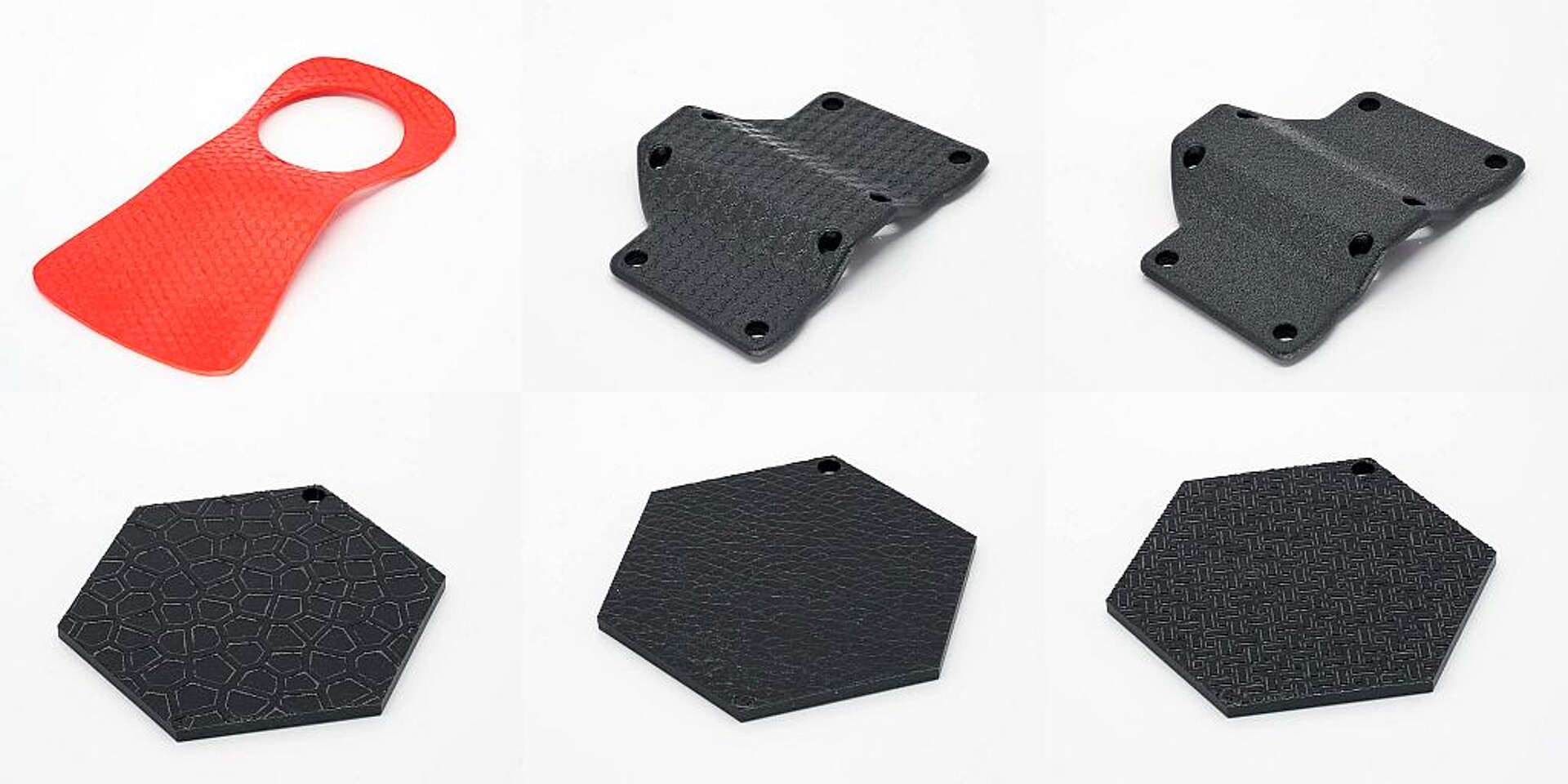

Mit einem neuen Angebot verbessert und erweitert der 3D-Druck-Spezialist die Auswahl und Verfügbarkeit verschiedener Oberflächenqualitäten für durch SLS und MJF hergestellte Bauteile. Zudem wird damit eine bessere Kontrolle über die Oberflächenrauheit ermöglicht.

Protolabs, Putzbrunn, stellt als neue Sekundärdienstleistung im Bereich der additiven Fertigung neue Oberflächenstrukturen für Prototypen und Kleinserien bereit, um möglichst detaillierte Eindrücke für eine spätere Serienfertigung durch das Spritzgießverfahren zu ermöglichen. Dank dieser Methode lassen sich Texturen beliebig nachempfinden und so in den Druckprozess integrieren, dass strukturierte Narbungen entstehen. Die Technologie erweitert die bisher verfügbaren Optionen der additiven Fertigungsverfahren.

Strukturierte Oberflächen ermöglichen in der modernen Fertigung und Konstruktion insbesondere beim Spritzgießverfahren eine besondere Optik und Haptik von Bauteilen. Von der Automobil- und Luftfahrtindustrie, bis hin zur Medizintechnik eröffnet die neue Dienstleistung von Protolabs nun die Möglichkeit, Texturen sowie diverse Strukturen, einschließlich geometrischer Muster – auch im Rahmen der unterschiedlichen additiven Verfahren zu realisieren. Grundsätzlich erhalten Auftraggebende dank dieser Fertigungstechnik die Möglichkeit zur individuellen Gestaltung sowie Anpassung der Oberflächenbeschaffenheit und können bereits früh im Design- und Entwicklungsprozess spätere Serienbauteile nachbilden. Eine besonders große Neuheit der Methode liegt darin, dass auch komplexere Oberflächenstrukturen, wie zum Beispiel eine Lederstruktur – inklusive feinster Narbungen – naturgetreu nachempfunden werden können. Vor allem mit der lederartigen Oberflächenstruktur ergeben sich neue Einsatzmöglichkeiten – insbesondere in der Mode- sowie in der Automobilindustrie. Daher könnten additiv gefertigte Lederstrukturen bald zu einer Alternative zum herkömmlichen Leder werden.

Mit dem neuen Verfahren können unterschiedlichste Oberflächenstrukturen generiert werden. (Fotos: Protolabs)

Strukturen aus Bildmaterial generiert

Strukturierte Oberflächen werden von Protolabs durch Bildmaterial der gewünschten Oberflächenstruktur in Schwarz-Weiß-Kontraste übersetzt, welche die Dimensionen für den weiteren Produktionsprozess vorgeben. Dieses Verfahren bietet eine hohe Anpassungsfähigkeit und ist nicht nur für Fertigungstechniken wie SLS (Selektives Lasersintern) und MJF (Multi Jet Fusion), sondern auch für eine breite Palette anderer additiver Methoden geeignet. „Der Fantasie unserer Kundinnen und Kunden sind hier praktisch keine Grenzen gesetzt“, erklärt Christoph Erhardt Manager Customer Projects & Additive Design bei Protolabs. „Durch das Angebot auch strukturierte Oberflächen zu realisieren, wird darüber hinaus aber auch eine weitere Brücke zwischen Spritzguss und 3D-Druck geschlagen. Die additive Fertigung erfährt damit eine weitere zentrale Einsatzmöglichkeit für zahlreiche Industrien.“

Für zahlreiche Anforderungen geeignet

„Ein zentraler Vorteil unseres neuen Angebotes ist, dass keine weiteren Schritte der Nachbearbeitung erforderlich sind, um die gewünschte Oberflächenhaptik und -optik zu erreichen“, ergänz Christoph Erhardt weiter. „Bereits während des Designprozess entstehen Oberflächenstrukturen, die dem finalen Serien-Teil entsprechen. Das liegt vor allem daran, dass selbst feine Details in die Oberflächenstruktur integriert werden können. Somit haben Auftraggebende die einzigartige Möglichkeit, Oberflächen beliebig zu strukturieren oder Strukturen, wie sie bereits in der Natur vorkommen, detailgetreu zu replizieren.“ Das Ergebnis: ein mit hoher Präzision gefertigter Prototyp, der realitätsgetreu ist und den Eigenschaften des finalen Bauteils entspricht. Gleichzeitig beschleunigt die neue Sekundärdienstleistung die Produktionsprozesse sowie die Marktreife des Produkts.

Auch mit Blick auf die Beschaffenheit sowie Funktion von Bauteilen entsteht durch das neue Verfahren eine spezielle Oberflächenstruktur. Denn durch die flexiblen Gestaltungsmöglichkeiten der Materialoberflächen können Auftraggebende die Struktur an die Eigenschaften und Funktionalität ihres Bauteils anpassen und ihre Produkte durch die Wahl einer geeigneten Oberflächenbeschaffenheit verbessern. Beispielsweise können Reibungen gezielt reduziert, die Haftung und die Wärmeableitung verbessert werden. Dementsprechend kann für Bauteile nicht nur eine individuelle Anpassung von Haptik und Optik erreicht werden, sondern auch eine erhöhte Haltbarkeit und Leistungsfähigkeit der Produkte.