Ein wesentliches Ziel in der Elektro- und Elektronikindustrie ist heute neben immer besserer Performance eine Konstruktion mit möglichst geringen Dimensionen – sei es um Platz zu sparen oder um Geräte […]

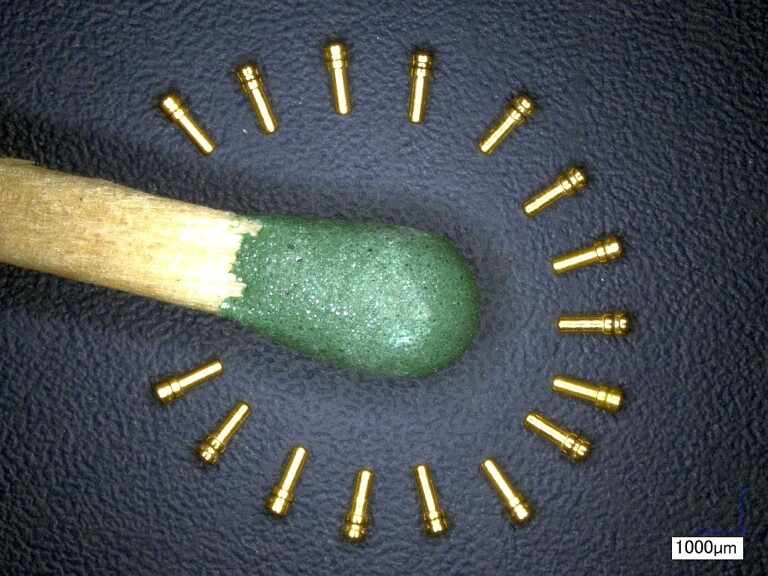

Zum Umspritzen müssen bei Reiter verschiedene Kontakte in einen Wechselschieber gesetzt werden, darunter Stifte mit einer Länge unter 1 mm. (Foto: Geiger)

Ein wesentliches Ziel in der Elektro- und Elektronikindustrie ist heute neben immer besserer Performance eine Konstruktion mit möglichst geringen Dimensionen – sei es um Platz zu sparen oder um Geräte unauffälliger zu gestalten. Für die Fertigung ist die zunehmende Miniaturisierung von Komponenten allerdings problematisch, da ein Hantieren damit für die Mitarbeiter sehr anstrengend ist, herkömmliche Robotersysteme jedoch nicht fein genug arbeiten, um diese Aufgaben zu übernehmen. Der Spritzgieß- und Werkzeugbauexperte Reiter HG Geiger Kunststofftechnik GmbH, Hilpoltstein, hat daher jetzt in Zusammenarbeit mit einem Maschinenbau-Spezialisten eine automatisierte Anlage zur hochpräzisen Werkzeugbestückung entwickelt: Das System ist in der Lage, Kontaktstifte mit nur maximal 0,6 mm Durchmesser zuverlässig zu vereinzeln, zu greifen und mit einer Toleranz von wenigen µm zu platzieren. Dadurch konnten nicht nur die Arbeiter entlastet werden, gleichzeitig reduzierte sich auch das Risiko für Verluste der winzigen Präzisionsdrehteile deutlich.

Im Bereich Medizintechnik produziert Reiter bereits seit längerem ein diffiziles Teil aus Thermoplast mit umspritzten Kontakten. Wechselschieber mit zwei Spritznestern müssen dafür mit jeweils vier Metallkomponenten bestückt werden. Die Dimensionen verlangten den Bedienpersonen jedoch höchste Konzentration ab: Die gedrehten und beschichteten Teile sind nur 1,65 mm lang und weisen einen Durchmesser von lediglich 0,4 mm, am Kopfstück 0,6 mm auf. Sie von Hand in die vorgesehenen Werkzeugaussparungen einzusetzen, die weit weniger als 0,01 mm Spielraum bieten, bedeutete eine große Herausforderung für gleichbleibende Produktqualität. „Hinzu kommt, dass die Arbeit insgesamt eher monoton ist, was es schwer macht, konzentriert zu bleiben“, berichtet Hans Kolb, Prozessingenieur bei der Geiger-Gruppe, zu der auch Reiter gehört. Ein weiterer Nachteil des manuellen Einlegeverfahrens ist, dass es immer wieder zu Abschabungen der Beschichtung kommt, was die Teile unbrauchbar macht.

Nachdem die benötigten Stückzahlen in diesem Bereich stetig stiegen, entschied sich das Spritzgießunternehmen daher, diesen Prozess teilweise zu automatisieren. Eine geeignete Lösung dafür zu finden, erwies sich allerdings – trotz des allgemeinen, branchenübergreifenden Automatisierungstrends – als schwierig, wie der Techniker feststellen musste: „Wir präsentierten verschiedenen Anbietern unsere Anforderungen, aber die meisten trauten ihrer Technik ein so feinmotorisch anspruchsvolles Handling nicht zu. Ein paar sahen sich zumindest die aktuellen Abläufe in der Fertigung an – und sagten dann ab.“ Nach einem erfolgreichen Testlauf der grundlegenden Technologie mit dem einzig verbliebenen Maschinenbauunternehmen, das eine Lösungsmöglichkeit angeboten hatte, der laut Kolb „nötig war, weil wir selbst kaum noch glaubten, dass die Aufgabe überhaupt lösbar war“, begann die Konzeption der konkreten Anlage.

Vibration, Vakuum und individuelle Codierung führen den Stift ins Loch

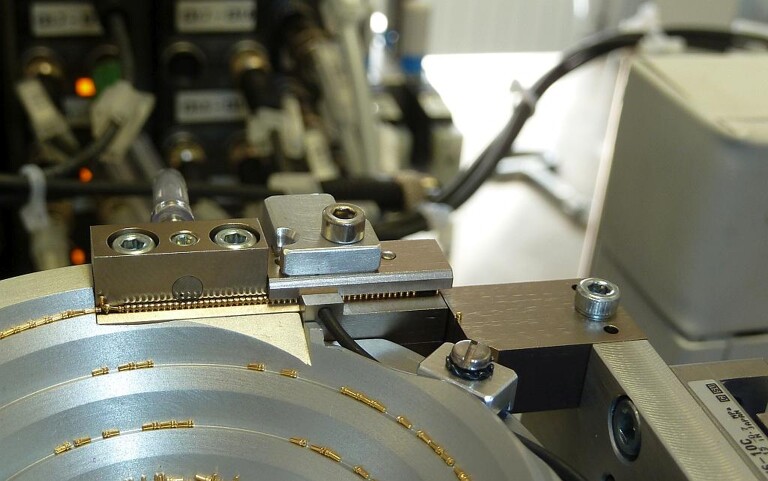

Reiter entwickelte mit einem Spezialisten für Produktionsanlagen ein Robotersystem, das die Kontaktstifte trotz ihrer geringen Dimensionen erfassen und präzise einsetzen kann. (Foto: Geiger)

Erste Hürde war die Vereinzelung der Kontaktstifte, um sie später gezielt greifen zu können. Hier kam ein Vibrationsfördertopf mit einer umlaufenden Rinne zum Einsatz. Die Stifte werden durch die Schwingungen in die Rinne bewegt und wandern dann nach oben zur Aufreihung. An deren Ende wartet ein Vakuumsauger, der den vordersten Kontakt in der Reihe aufnimmt und ihn frei positioniert. Ein Roboter-Arm erfasst den Stift, jedoch ohne ihn zu beschädigen, und bringt ihn zum Wechselschieber.

Beim tatsächlichen Bestücken war mit dem genauen Einbringen in die Werkzeugbohrung eine weitere Herausforderung zu bewältigen. Dazu wird der Schieber, ähnlich wie in der Spritzgießmaschine selbst, zunächst mit Hilfe von Kurzhubzylindern in der Roboterzelle zentriert und dann geklemmt, um ein Verrutschen auszuschließen. Darüber hinaus ist jeder dieser Träger individuell kodiert, so dass er vom System identifiziert werden kann. „Das ist notwendig, weil nicht alle Werkzeugschieber und die Bohrungen exakt im 0,001-mm-Bereich identisch hergestellt werden können. Damit der Roboter die entsprechenden Löcher findet, wird er daher auf jeden Schieber eigens eingelernt“, so der Prozessingenieur. Dadurch kann der Stift sofort richtig positioniert, eingeführt und nachgeschoben werden.

Einfaches Arbeiten durch autonomen Ablauf der komplexen Prozesse

Die Stifte werden aus einem Vibrationsfördertopf zugeführt. Die Schwingungen bewegen die winzigen, goldbeschichteten Kontakte in eine Laufrinne, die sie zur Aufreihung und Vereinzelung trägt. (Foto: Geiger)

Der gesamte Vorgang dauert für alle vier Kontaktstifte pro Schieber nur wenige Sekunden. Der voll bestückte Wechselschieber wird nach einer Sichtkontrolle in die Spritzgießmaschine eingelegt und das Umspritzen gestartet, während aus dem vorhergegangenen Schieber die fertigen Teile entnommen und geprüft werden. Der nun leere Träger wird danach zum erneuten Bestücken wieder in die Roboterzelle geschoben, so dass sich ein nahtloser Kreislauf ergibt. Zudem erledigt die Anlage dieselbe Aufgabe zeitlich versetzt noch für einen zweiten Spritzgießarbeitsplatz auf der anderen Seite der Maschine.

Da alle komplexen Prozesse im System vorprogrammiert sind und autonom ablaufen, fiel es dem Personal bei Reiter sehr leicht, sich an die Zusammenarbeit mit dem neuen Roboterkollegen zu gewöhnen. Alle Komponenten wie Sensoren, Aktoren und Controller kommunizieren über Profibus und gewährleisten, dass der Roboter den definierten Bewegungsschritten folgt. Der Prozess selbst wird dabei direkt durch das Einlegen oder Entnehmen der Schieber gesteuert: Ein grünes Licht zeigt an, dass ein Schieber auf einer Seite fertig bestückt ist. Der entsprechende Werker kann ihn dann durch eine kleine Schiebetür in der Sicherheitseinhausung des Roboters entnehmen und einen leeren einsetzen.

Mittels eines Vakuum-Saugers wird ein einzelner Stift angesaugt und so positioniert, dass ihn der feinmotorische Greifer aufnehmen kann. (Foto: Geiger)

Der Roboter-Arm ist derweil auf der anderen Seite mit einem weiteren Schieber beschäftigt, wodurch sichergestellt wird, dass keine Kollisions- oder Verletzungsgefahr an dem offenen Türchen besteht. Wird der Zugang dagegen ohne die Freigabe durch das grüne Lichtsignal geöffnet, hält der Roboter sofort an und fährt erst nach dem Schließen der Tür mit seiner unterbrochenen Tätigkeit fort. Gleiches gilt auch, wenn die große Fronttür aufgemacht wird, etwa zum Nachfüllen von Stiften in den Fördertopf. Zusätzlich verfügt die mit 1.000 x 800 x 2.000 mm sehr kompakte Anlage auch über ein Steuerpanel, das jedoch abgesehen vom Ablesen der aktuellen Betriebsdaten im Alltag kaum benötigt wird.

Bessere Ergonomie und weniger Materialschwund

Der Arm mit dem Greifer bestückt einen Schieber innerhalb weniger Sekunden, bevor er den Vorgang auf der anderen Maschinenseite wiederholt. (Foto: Geiger)

Der Bestückungsroboter bewährt sich inzwischen seit etwas über einem Jahr in der Fertigung bei Reiter in Hilpoltstein. „Die Durchsatzmenge bewegt sich in etwa im Bereich, den wir früher auch mit einer vollständig manuellen Bestückung erreichten“, berichtet Kolb. „Viel wichtiger ist aber, dass sich die Ergonomie für die Mitarbeiter stark verbessert hat, weil das anstrengende Hantieren mit den extrem kleinen Einlegeteilen weggefallen ist. Ein weiterer positiver Effekt ist zudem die höhere Bestückungsqualität, was sich in einer niedrigeren Fehlerquote niederschlägt.“ Aufgrund dieser guten Erfahrungen sei eine Ausweitung des Einsatzspektrums durchaus denkbar. Die Anlage wäre dazu bereit: Sie wurde schon bei der Konzeption so großzügig ausgelegt, dass sie Platz für noch zwei Schieberzuführungen bietet.