Vor dem Hintergrund der anhaltenden Fokussierung in der Automobilindustrie auf weniger Emissionen und erhöhte Kraftstoffeffizienz präsentierte der Materialhersteller Sabic auf dem VDI-Kongress in Mannheim über Kunststoffe im Automobilbau mehrere Lösungen […]

Vor dem Hintergrund der anhaltenden Fokussierung in der Automobilindustrie auf weniger Emissionen und erhöhte Kraftstoffeffizienz präsentierte der Materialhersteller Sabic auf dem VDI-Kongress in Mannheim über Kunststoffe im Automobilbau mehrere Lösungen in dieser Richtung.

Die Beispiele erstreckten sich über diverse Anwendungsbereiche – von einem Karosserieanbauteil und Kunststoffscheibe bis hin zu Instrumentafelträgern und Strukturverstärkungen für den Rohbau. In der Summe können diese Lösungen das Fahrzeuggesamtgewicht um 13 bis 15 kg reduzieren.

„Unsere Exponate auf dem diesjährigen VDI-Kongress zeigen eine Reihe neuartiger Ansätze oder stellen Fortschritte in anderen Technologien heraus“, sagte Scott Fallon, Global Leader Automotive bei Sabic. „Insbesondere zeigen wir dabei Antworten auf mehrere Problemstellungen der Branche auf. Damit helfen wir den OEMs nicht nur Gewicht einzusparen, sondern auch die Wertschöpfung in anderen Bereichen zu steigern.“

Ein gutes Beispiel sind strukturelle Kunststoff/Metall-Hybridverstärkungen für den Kfz-Rohbau. Eine derartige Bodenschwellerverstärkung ermöglicht eine Gewichtsersparnis von bis zu 45 % gegenüber vergleichbaren Vollstahlkonstruktionen. Bei diesem Bauteil führt Noryl GTX (MPPE/PA) von Sabic im Verbund mit Stahl zu einer effizienten, energieabsorbierenden Crashbox-Struktur. Diese spart 1 kg Gewicht und sichert die erforderliche Energieaufnahme beim Aufprall. Die Anwendung ist die erste BIW-Verstärkung der Branche unter Einsatz von Kunststoff ohne Strukturkleber oder Strukturschaum. Mit Noryl GTX lässt sich das Teil wie der Rest des Rohbaus beim Automobilhersteller ganz normal tauchlackieren. Mit weiteren derartigen Hybridlösungen können Hersteller im BIW-Bereich Gewichtseinsparungen von bis zu 8 kg gegenüber Ganzmetallverstärkungen erzielen.

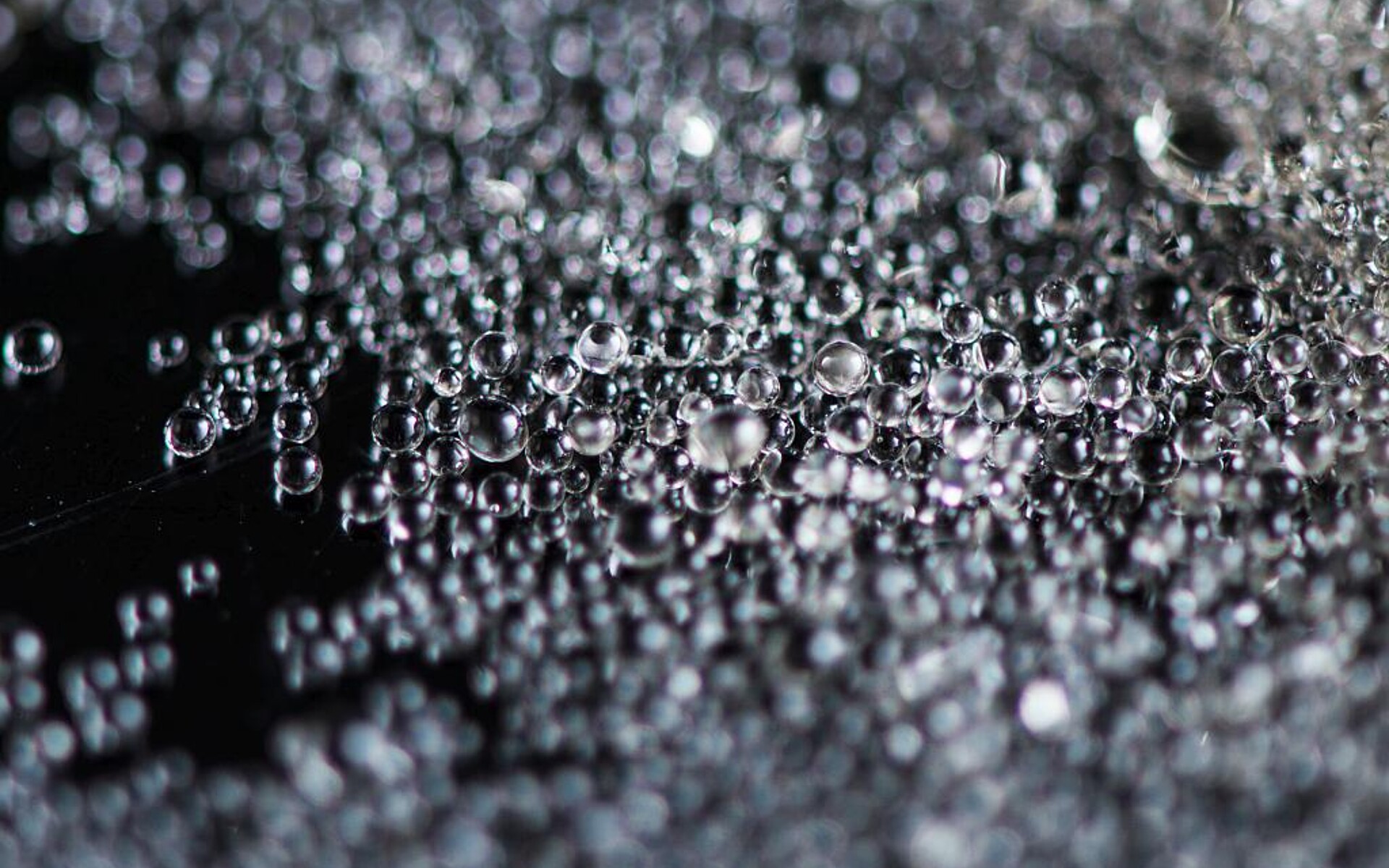

Sabic zeigte außerdem einen spritzgeschäumten Instrumententafelträger. Das Bauteil wird in einem Strukturschaumverfahren aus Stamax (LGFPP, Typ 60YK270E) mit Sabic PP (Typ 612MK10EE) gefertigt. Bei diesem Verfahren spritzt der Hersteller das Material zusammen mit einem Schaumtreibmittel ins Werkzeug ein. Unmittelbar danach wird das Werkzeug einige wenige Millimeter geöffnet, um die kontrollierte Fertigdichte des Bauteils sicherzustellen. Während der Verarbeitung erzeugt das Treibmittel CO2-Blasen, die einen Schaumkern ausbilden. Resultat ist ein ebenso leichtes wie biegesteifes Teil. Die Sabic-Lösung ist emissionsoptimiert und erfüllt den Branchenstandard VDA 278. Zu den weiteren potenziellen Vorteilen dieser geschäumten Stamax-Anwendung zählen weniger Materialverbrauch beim Verarbeiten, kürzere Zykluszeiten und ein ausgewogeneres Verhältnis von Schlagzähigkeit und Steifigkeit.

Eine weitere von Sabic vorgestellte PP-Lösung ist der dünnwandige Leichtbau-Frontstoßfänger eines kürzlich im Markt eingeführten 2017er Fahrzeugmodells. In diesem Fall setzt der Hersteller ein Sabic PP-Compound (Typ 8650) ein, um die Wanddicke auf 2,5 mm zu verringern, was mehr als 10 % Gewicht sparen kann. Zu den Vorteilen dieser Herangehensweise zählen auch hier eine gute Balance von Schlagzähigkeit und Steifigkeit sowie potenziell kürzere Zykluszeiten. Das Material ist ein „offenes“ Compound, was dem Spritzgießer mehr Größenflexibilität erschließt.

Darüber hinaus präsentierte Sabic Mannheim den laufenden Fortschritt bei Kfz-Kunststoffverglasung. Diesjähriges Highlight war ein serienmäßig gefertigtes Heckseitenfenster, das größte seiner Art aus Lexan (PC, Typ GLX134). Das im Spritzprägeverfahren aus Lexan und Cycoloy (PC/ABS, Typ XCM830) hergestellte Fertigteil ist bis zu 40 % leichter als ein vergleichbares, herkömmliches Glasfenster. Die Kunststofflösung ermöglicht zudem Konstruktionsdetails, die mit Glas nicht realisierbar wären. Bemerkenswert ist auch, dass das Fenster das erste aus einer neuen Produktionsstätte in China ist, die speziell zur Großserienfertigung von Lexan PC-Verglasung errichtet wurde.

Zu guter Letzt thematisierte Sabic seine fortlaufende Entwicklungsarbeit im Einsatz unidirektionaler Laminate. Das Konzept sieht eine Kombination aus einem Udmax-Band des Herstellers mit Stamax vor, um weitere Gewichtseinsparungen bei gleichzeitig höherer mechanischen Leistungsfähigkeit zu erzielen. Udmax steht für eine Reihe faserverstärkter Thermoplastbänder mit hoher Festigkeit und Steifigkeit sowie guter Verarbeitbarkeit und Ermüdungsbeständigkeit.