Die Verringerung der Zykluszeit ist ein wichtiges Ziel bei der Auslegung eines Spritzgießprozesses. Gleichzeitig muss die nötige Bauteilqualität in Hinsicht auf die Formbeständigkeit sichergestellt sein. Viele Prozessveränderungen, die eine möglichst […]

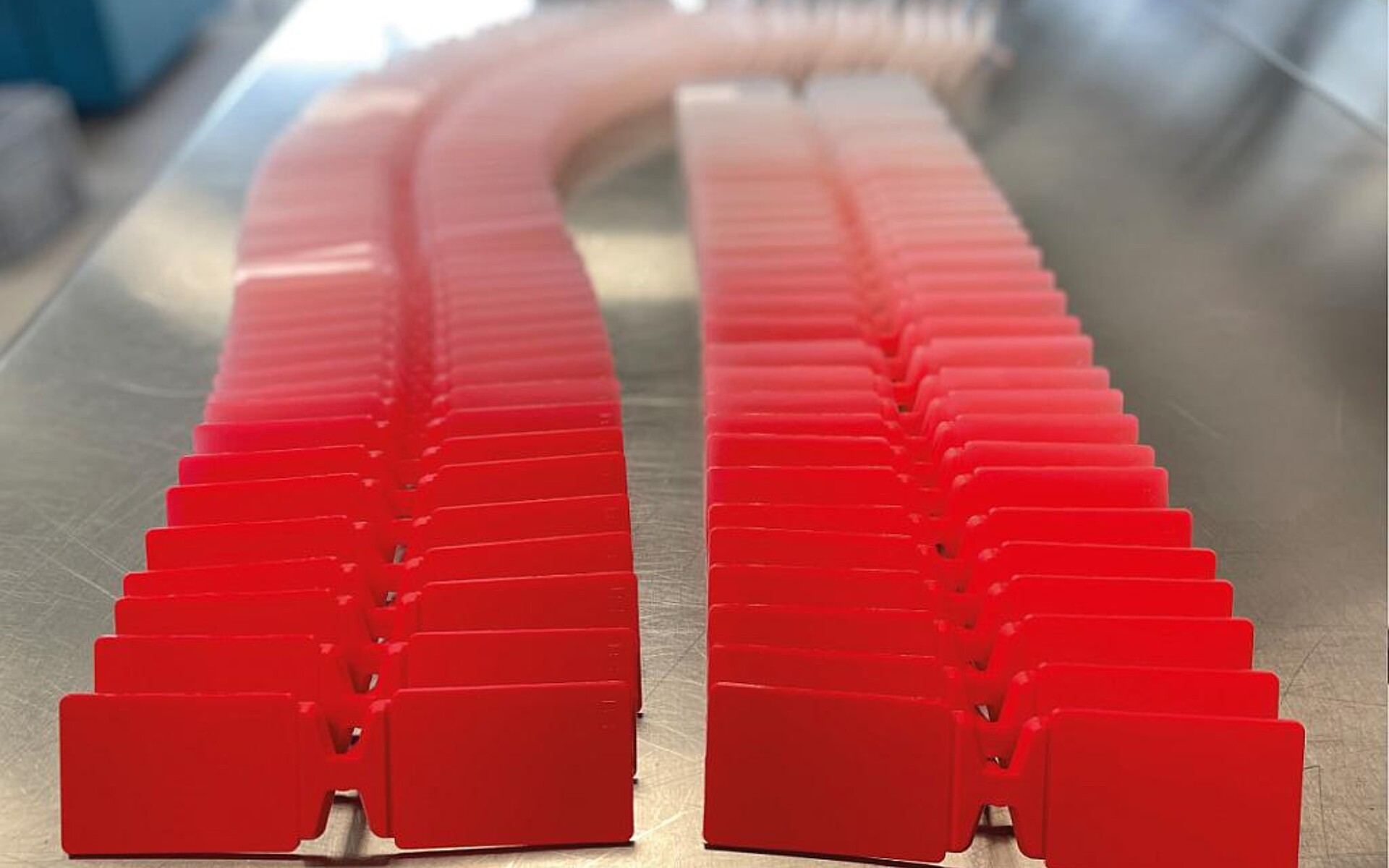

Mit der Sigmasoft ermittelte der Anwender die kürzeste mögliche Zykluszeit für eine Anwendung, während gleichzeitig die Formbeständigkeit verbessert wurde. Dargestellt ist die Bauteilverformung im verbesserten (l.) und im anfänglichen Design (r.). (Abb.: Sigma Engineering)

Die Verringerung der Zykluszeit ist ein wichtiges Ziel bei der Auslegung eines Spritzgießprozesses. Gleichzeitig muss die nötige Bauteilqualität in Hinsicht auf die Formbeständigkeit sichergestellt sein. Viele Prozessveränderungen, die eine möglichst geringe Bauteilverformung erreichen, gehen mit einer Verlängerung der Kühlzeiten einher. Jedoch kann eine angemessene Auswahl der Werkzeugmaterialien und eine gute Positionierung der Kühlkanäle dabei helfen, die Zykluszeit deutlich zu verkürzen, während gleichzeitig das erwartete Formverhalten des Bauteils erreicht wird.

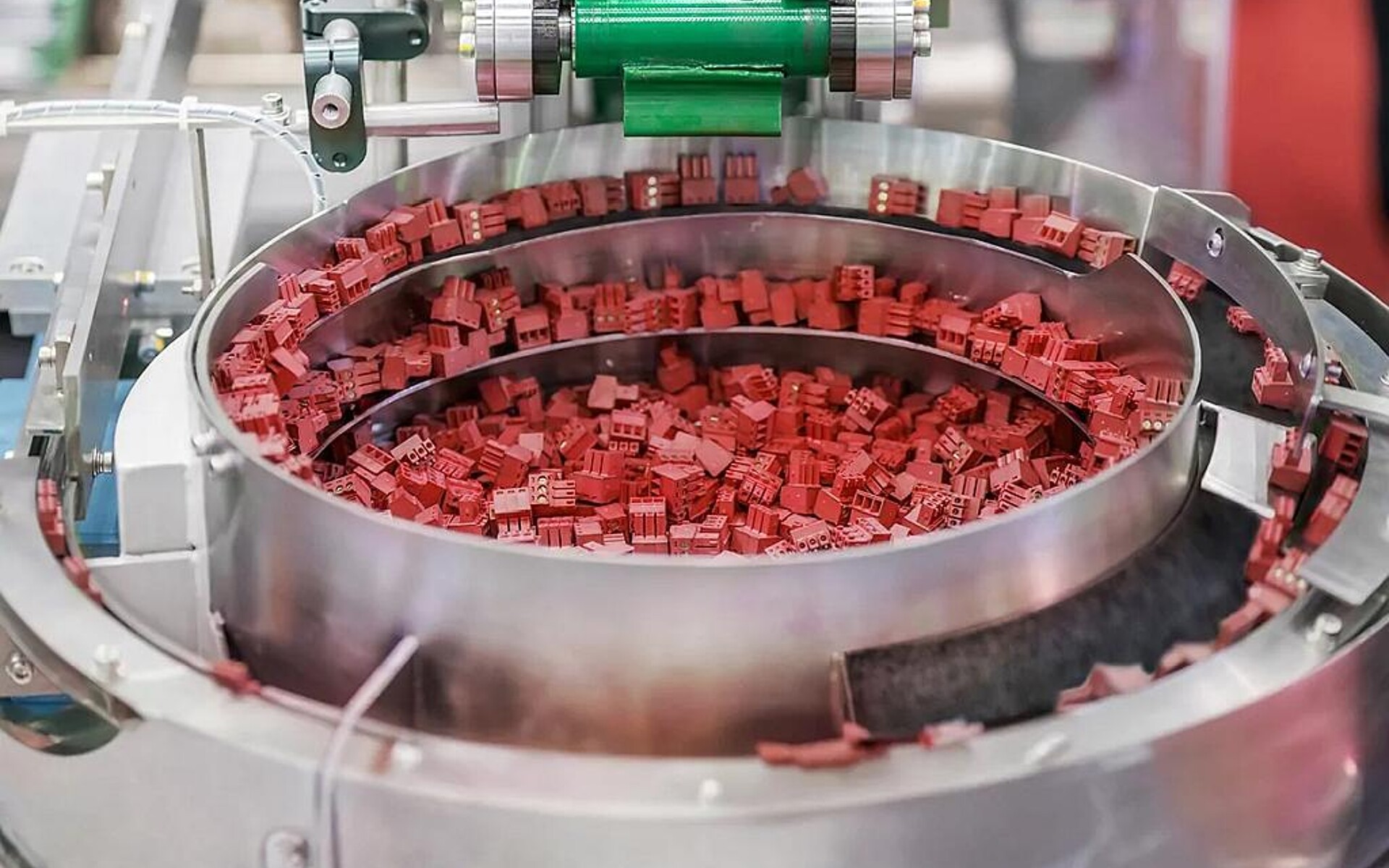

Ein Automotive-Bauteil wurde mit einer unerwartet langen Zykluszeit gespritzt; was die Rentabilität des Herstellungsprozesses stark beeinträchtigte. In diesem Fall wurde festgestellt, dass das Bauteil nach dem Spritzgießen mehrere Hotspots aufwies und dass eine Verkürzung der Kühlzeit immer eine inakzeptabel starke Bauteilverformung zur Folge hatte.

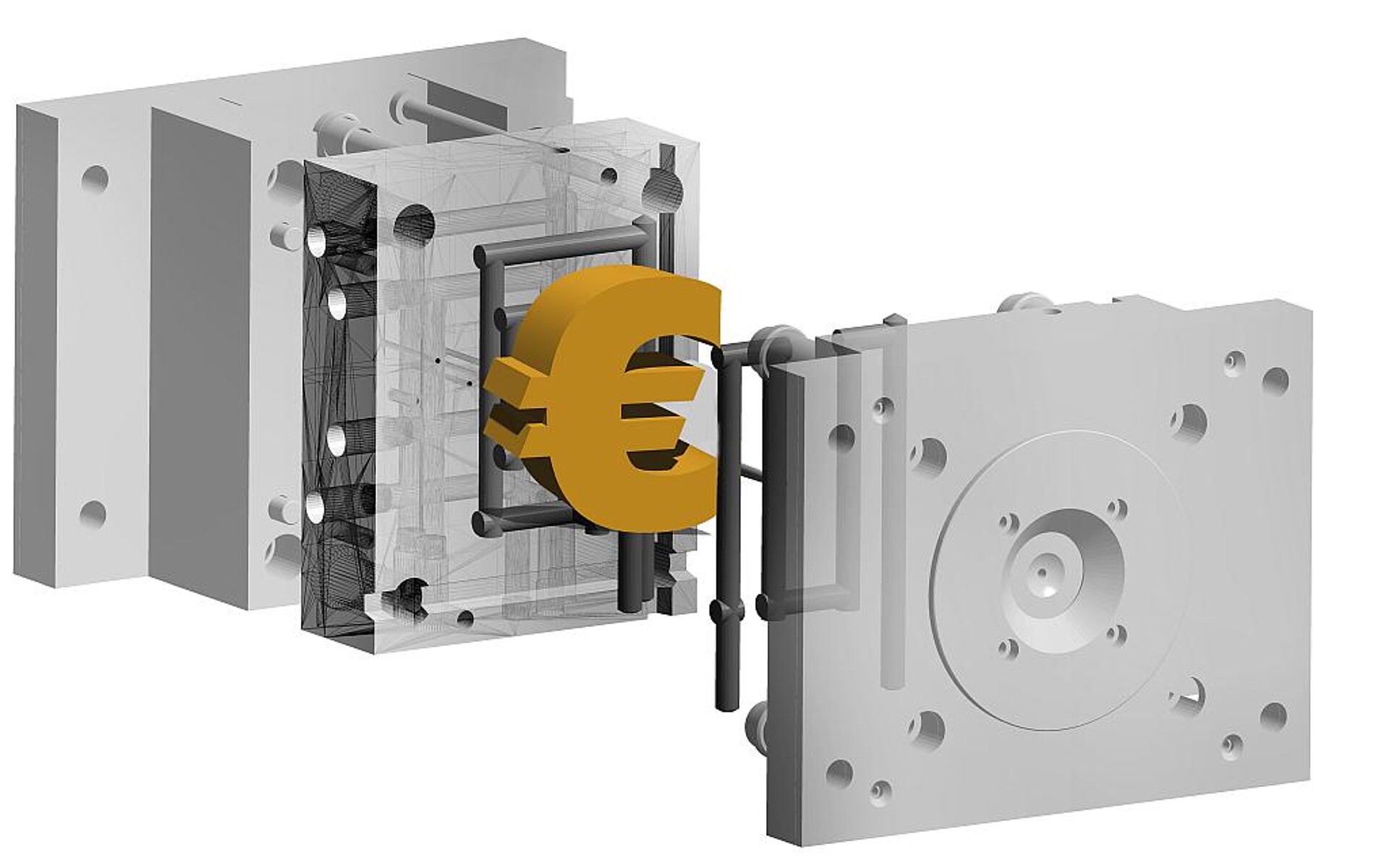

Der Verarbeiter identifizierte zwei mögliche Lösungen, um die Hotspots zu vermeiden: Die Verbesserung der Kühlkanalverläufe und den Einbau von Einlegern aus hochleitfähigen Legierungen an bestimmten Stellen im Werkzeug. Das Werkzeug dementsprechend abzuändern bedeutet jedoch sehr hohe Kosten, sodass es wichtig war, im Vorhinein die bestmögliche Konfiguration herauszufinden und den ökonomischen Nutzen der Modifikation abzuschätzen.

Dargestellt sind die aus thermischer Sicht beste und schlechteste Konfiguration. Auf der Y-Achse ist der thermische Gradient innerhalb des Werkzeugs aufgeführt. Die Farbcodierung zeigt die verschiedenen Materialien der Einleger an. (Abb.: Sigma Engineering)

In Sigmasoft Virtual Molding von Sigma Engineering, Aachen, wurde daher eine virtuelle DoE mit der Autonomous Optimization Technologie aufgesetzt. In diesem Fall wurden zwei Ziele gleichzeitig verfolgt: Die Zykluszeit zu reduzieren und die Werkzeugkosten möglichst gering zu halten. Um dies zu erreichen wurden die Kühlkanalverläufe in mehreren Iterationen verändert und das Material der Einleger variiert.

„Der Iterationsprozess beinhaltete in Summe 176 Designs, die in rund 50 Stunden berechnet wurden“, erklärt Gabriel Geyne, der verantwortliche Sigmasoft-Ingenieur. „Davon waren nur drei Stunden tatsächliche Ingenieursarbeit, der Rest war reine Computerrechenzeit. Anschließend konnte das optimale Design bestimmt werden.”

Durch die Untersuchung aller möglichen Varianten konnte die Zykluszeit von 40 auf 30 s reduziert werden. Obwohl die Einleger die Kosten des Werkzeugs erhöhten, konnten für den Spritzgießprozess mit 250.000 Bauteilen in Summe 48.930 USD eingespart werden.