Auf der Fakuma stellt die Sikora AG aus Bremen innovative Mess-, Regel-, Inspektions-, Analyse-, und Sortiergeräte für die Rohr-, Schlauch-, Platten- und Kunststoffindustrie. Hierzu gehören für die Messung großer Kunststoffrohre […]

Mit Planowave lässt sich die Plattendicke während der Extrusion kontinuierlich vermessen. (Foto: Sikora)

Auf der Fakuma stellt die Sikora AG aus Bremen innovative Mess-, Regel-, Inspektions-, Analyse-, und Sortiergeräte für die Rohr-, Schlauch-, Platten- und Kunststoffindustrie. Hierzu gehören für die Messung großer Kunststoffrohre das Centerwave 6000 und für Kunststoffplatten das Planowave 6000. Weitere Highlights sind der Purity Scanner Advanced zur online Inspektion und Sortierung von Kunststoffpellets sowie die Purity Concept Systems zur offline Inspektion und Analyse von Pellets, Flakes und Folien und Tapes.

Messung an Großrohren

Mit Centerwave 6000 zeigt das Unternehmen einen Hauptakteur für die Messung von Durchmesser, Ovalität, Wanddicke und Sagging großer Kunststoffrohre während der Extrusion. Das System basiert auf Millimeterwellen-Technologie und misst Rohre von 90 bis 3.200 mm. Anwendern steht das System 6000 R in einer rotierenden Ausführung zur Verfügung und bietet damit eine Wanddickenmessung an 360 Messpunkten des Umfangs. Alternativ ist ein mehrachsiges System mit statischer Sensorik verfügbar. Beide Systeme messen absolut berührungsfrei, benötigen kein Koppelmedium, keine Kalibrierung und sind unabhängig von Material und Temperatur des Rohres.

Zweites Mitglied der Millimeterwellen-Familie

Planowave basiert wie sein Schwestermodell auf der Millimeterwellen-Technologie mit den daraus resultierenden technischen Vorteilen. Präzise misst das System die Dicke von Kunststoffplatten und zwar permanent während der Extrusion und über die gesamte Breite.

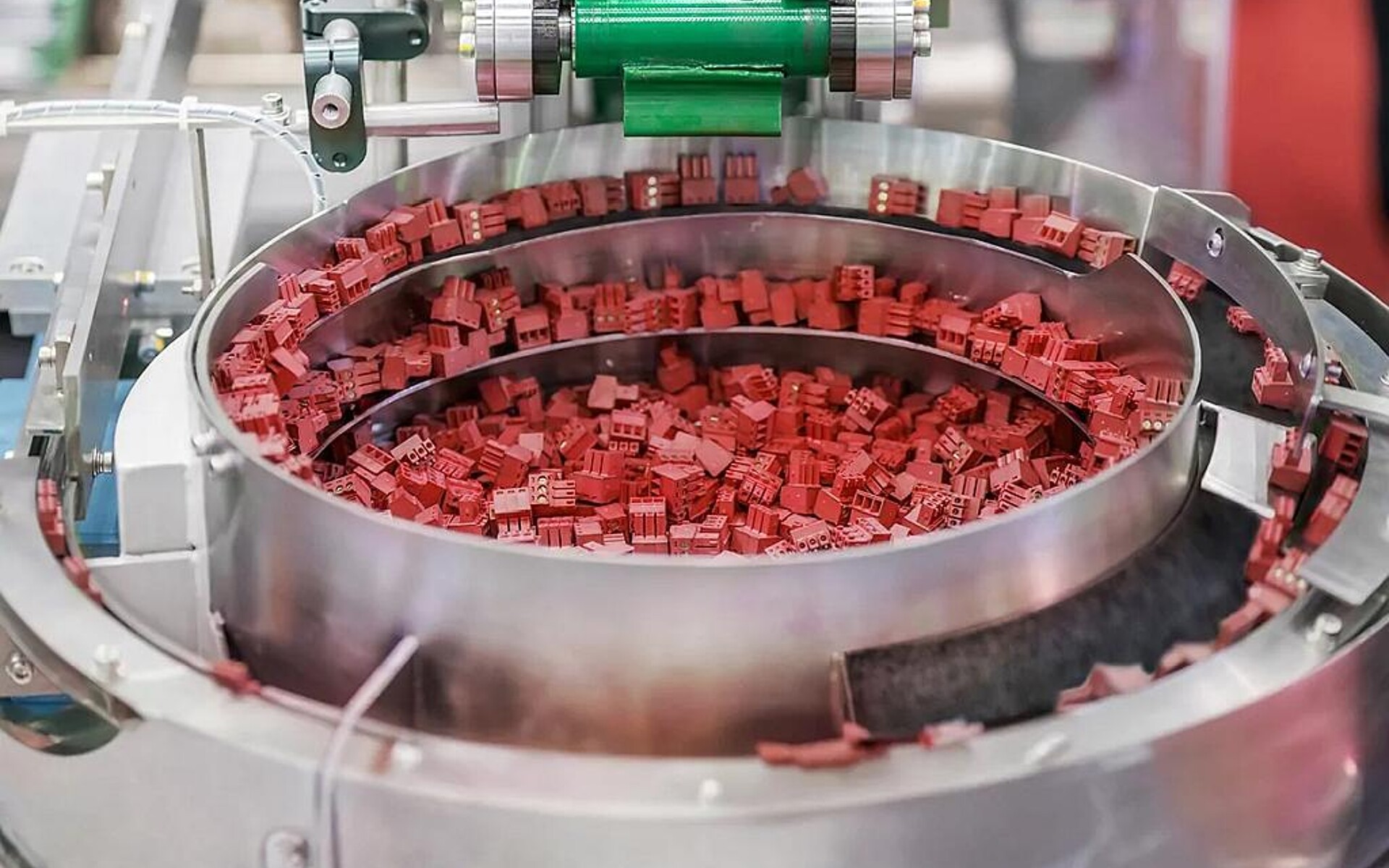

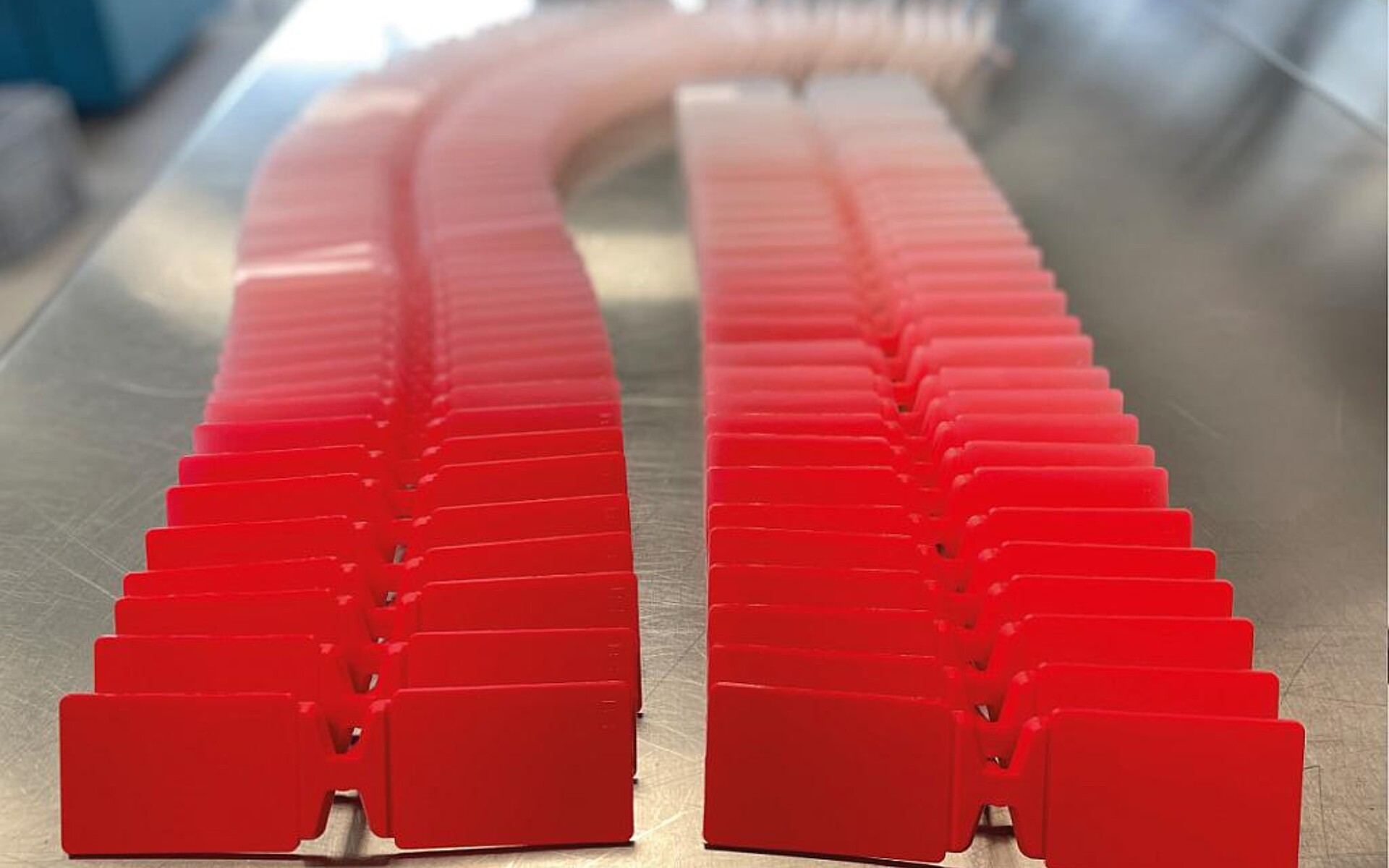

Online Inspektion und Sortierung

Ein weiteres Highlight wird der Purity Scanner Advanced zur online Inspektion und Sortierung von Kunststoffmaterial sein. Die Kombination einer Röntgenkamera mit einem flexiblen, optischen Kamerasystem ist die derzeit einzige Technologie, die Kontaminationen sowohl auf der Oberfläche als auch innerhalb von Kunststoffpellets verlässlich erkennt, meldet Sikora. Kontaminierte Pellets werden automatisch aussortiert. Der Anwender entscheidet selbst, mit welchen Kameras das System ab Werk konfiguriert ist. Je nach Art der Kontamination und Anwendung kommen optische High-Speed-Kameras sowie Röntgen-, Farb- und Infrarotkameras zum Einsatz. “In Gesprächen mit Kunden sehen wir, dass nicht nur die Inspektion, sondern auch die Datenüberwachung und -protokollierung immer wichtiger wird. Denn diese Informationen führen schließlich zu Prozessoptimierung und höchster Qualität des Endprodukts”, erläutert Vertriebsleiter Holger Lieder.

Offline Inspektion und Analyse

Für geringe Materialdurchsätze und für Applikationen, bei denen Stichprobenanalysen oder eine Wareneingangskontrolle ausreichend sind, haben die Sikora-Ingenieure die Purity Concept Systems entwickelt. Diese Analysegeräte können alternativ mit Röntgentechnologie, optischen Kameras oder Infrarotsensoren ausgestattet werden und erkennen Kontaminationen in Pellets, Flakes, Folien, Tapes sowie Spritzkopfteilen. Die Systeme kommen beispielsweise zur Analyse von Pellets zum Einsatz, die mit dem Purity Scanner detektiert und aussortiert wurden. „Das Zusammenspiel von on- und offline Inspektion und Analyse ermöglicht eine absolute Kontrolle der Materialreinheit und den Aufbau einer Datenbank, um Prozesse weiter zu verbessern und zukünftige Kontaminationen zu vermeiden“, erläutert Holger Lieder.