Die Dresdner Symate GmbH, Spezialist für Industrial IoT, Big Data und den Einsatz von Künstlicher Intelligenz (KI) in der Fertigung, unterstützt den Aufbau einer digitalisierten Werkstofffabrik am Leibniz-Institut für Polymerforschung […]

Die Dresdner Symate GmbH, Spezialist für Industrial IoT, Big Data und den Einsatz von Künstlicher Intelligenz (KI) in der Fertigung, unterstützt den Aufbau einer digitalisierten Werkstofffabrik am Leibniz-Institut für Polymerforschung (IPF) in Dresden. Die Wissenschaftler haben damit begonnen, die Fertigungshalle mit wichtigen Schlüsseltechnologien für die Entwicklung von neuen Materialien, fortgeschrittenen Produktionstechnologien sowie mit einer Vielzahl von hochmodernen Systemen und Komponenten einzurichten.

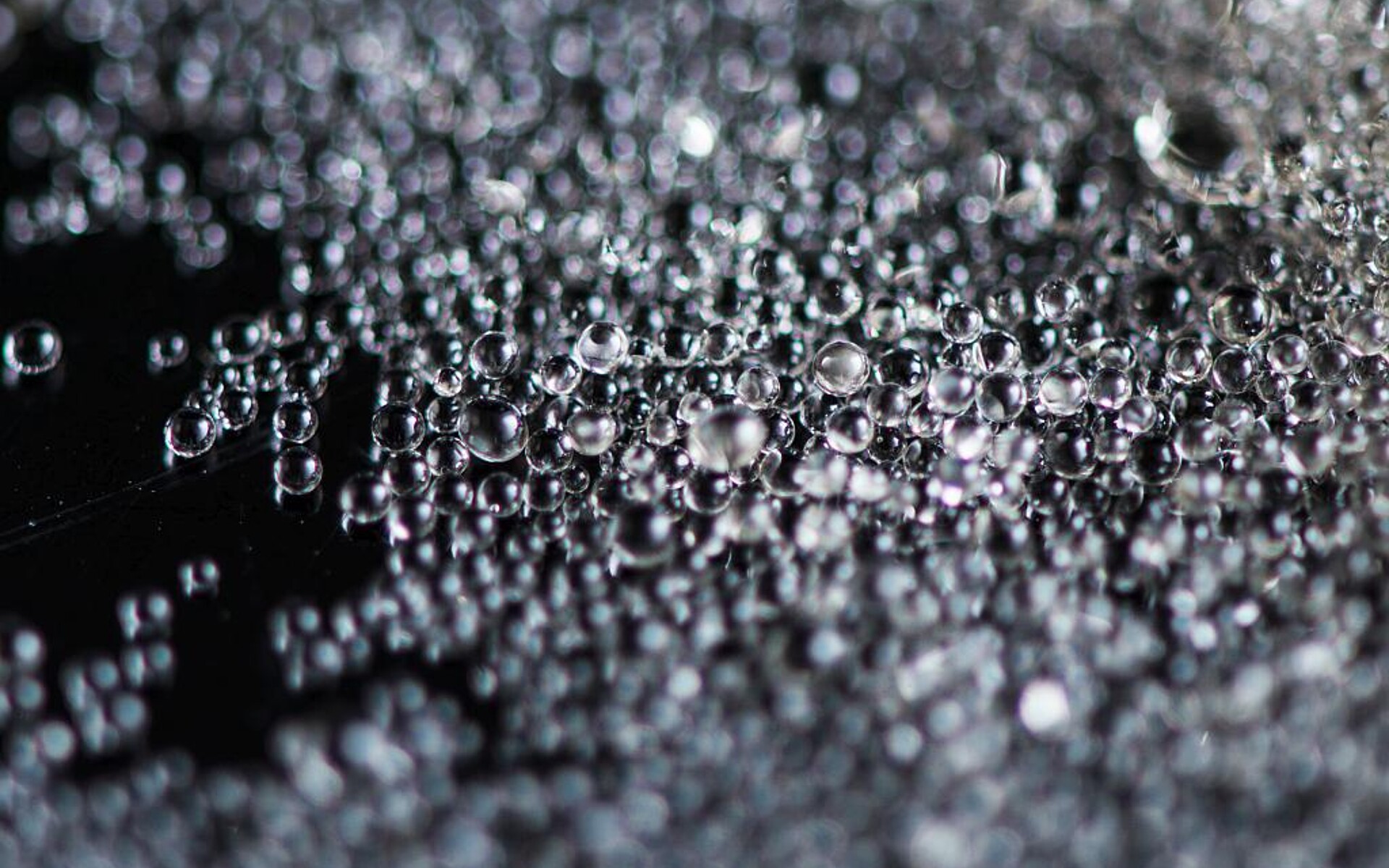

Ziel dieses Projektes mit dem Namen „PolyDigMa – Polymers by Digital Material Science“ ist die Entwicklung von neuartigen, hochperformanten Polymerwerkstoffen. Hierbei kommt die skalierbare KI-Plattform Detact zum Einsatz, die alle Funktionen eines modernen MES (Manufacturing Execution System), aber auch intelligente datenbasierte Möglichkeiten für die nachhaltige Optimierung von Prozess und Qualität beinhaltet. Denn gerade bei der Kunststoffverarbeitung werden durch die Prozessbedingungen die Eigenschaften des Polymerwerkstoffes erst maßgeblich festgelegt. Durch Detact erhalten die Forscher einen tiefen Einblick in ihre Systeme sowie ein detailliertes Verständnis für die entscheidenden Wechselwirkungen zwischen einzelnen Komponenten und deren Einfluss auf die Vorgänge im Werkstoff.

Im Fokus stehen die Daten

Ein wichtiger Schwerpunkt des IPF-Projektes liegt auf dem Thema Daten. Denn: Die Forscher möchten mithilfe ihrer neuen Werkstofffabrik ein tiefgreifendes Verständnis für die Zusammenhänge zwischen Rohstoff, Prozessbedingungen, Konstruktion und Werkstoffeigenschaften gewinnen und somit die Basis für eine optimale Prozessgestaltung sowie nachhaltig effiziente, wirtschaftliche Prozesse legen. Um das zu erreichen, will das Team um Prof. Dr.-Ing. Markus Stommel umfangreiche Daten aus dem gesamten Produktentstehungsprozess, den Werkstücken und der Umgebung erfassen und systematisch analysieren.

KI verbessert Workflow für die Polymerfertigung

In der Dresdner Werkstofffabrik werden die Forscher von dem MES Detact unterstützt, denn diese Software arbeitet systemübergreifend, lässt sich individuell anpassen und liefert objektive Analysen in Echtzeit. Da alle Daten in der zentralen Detact-Cloud verarbeitet und abgeglichen werden, ermöglicht das System die übergreifende Analyse der Zusammenhänge zwischen Prozessgrößen und Werkstoffeigenschaften. Somit entwickeln die Forscher nicht nur einen verbesserten Workflow für die Herstellung von neuartigen, hochperformanten Polymerwerkstoffen, sondern auch ein praxistaugliches Modell für das gezielte Management von Prozessen zur Erzeugung besserer Werkstoffeigenschaften – oder kurz gesagt: Einen Ansatz für die digitalisierte Kunststoffverarbeitung der Zukunft.

Detact macht Wechselwirkungen transparent

Hierzu erläutert Prof. Dr.-Ing. Markus Stommel, Leiter des Instituts für Polymerwerkstoffe am Leibniz-Institut für Polymerforschung (IPF): „Die Materialforschung ist die tragende Säule unseres Instituts und vor allem im Bereich der Polymere verfügen wir über umfangreiches Wissen. Dennoch war es in der Vergangenheit für uns nur begrenzt möglich, Rückschlüsse von Prozessparametern auf den zugrundeliegenden Werkstoff zu ziehen oder ausgewählte Eigenschaften als Teil eines interaktiven Systems zu analysieren. Mit Detact wird das jetzt aber möglich und daher können wir in unserer neuen Werkstofffabrik völlig anders forschen als bisher. Mit Detact erhalten wir ein deutlich tieferes Verständnis für die gesamte Prozesskette und Wechselwirkungen, denn die einzelnen Maschinen, Geräte und Werkstoffe liefern kontinuierlich Daten, die wir nun erstmals prozessübergreifend und in Echtzeit auswerten können. Mithilfe der Künstlichen Intelligenz von Detact und der Vernetzung der digitalen Systeme möchten wir uns vor allem die Wechselwirkungen entlang der ganzen Prozesskette anschauen, denn wir sind uns sicher, dass gerade hier ein enormes Optimierungspotenzial steckt. Dieses konnten wir mit den bisherigen Technologien nur ansatzweise nutzen. Mit den neuen technischen Möglichkeiten ist das aber völlig anders: Jetzt können wir die Material‐ und Werkstoffdaten fach- und disziplinübergreifend sowie aus unterschiedlichsten Datenquellen fusionieren und den Polymerwerkstoff entlang seines gesamten Lebenszyklus erforschen und vollkommen neue industrielle Planungs- bzw. Steuerungssysteme im Sinne der vierten industriellen Revolution realisieren.“

Anspruchsvolle Forschungsaufgabe

Die wissenschaftliche Zielsetzung des IPF im Bereich Polymere und bei den darauf aufbauenden, technischen Kunststoffen ist besonders anspruchsvoll und vielfältig. Denn: Kunststoffe verändern sich während der Produktentstehung und befinden sich währenddessen in einem Ungleichgewicht. Um die Abläufe für die Materialforschung dennoch vollständig digital zu charakterisieren, benötigen die Forscher zwingend digitale Informationen aus solchen Nichtgleichgewichtssystemen und vor allem auch Daten zu den vorliegenden Randbedingungen (z.B. Umgebungstemperaturen, Klimatisierung etc.). Dabei liefert erst die Fusion all dieser Daten eine bisher unerreichte Qualität an Werkstoffinformationen für die Materialforschung und somit ein vollständiges Bild des Werkstoffes.