Mit alternativen Entlüftungsventilen will der Hersteller von Systemteilen für den Formenbau die Einschränkungen von üblichen Formentlüftungen überwinden und damit zusätzlich die Werkzeugleistung erhöhen.

Eine ordnungsgemäße Entlüftung der Form ist für die Herstellung hochwertiger Kunststoffteile unerlässlich. Während des Formprozesses muss die in der Form enthaltene Luft entweichen können, da die Schmelze sonst komprimiert und die Luft in der Kavität eingeschlossen wird. Eine Kombination aus Schmelzedruck und hoher Temperatur entzündet dann den Sauerstoff (als Dieseleffekt bezeichnet), was zu Verbrennungen (Karbonisierung), Glanzstellen und Spannungsrissen am fertigen Kunststoffteil führen kann. Durch schlechte Entlüftung kann es, zusammen mit dem Dieseleffekt, zu Verschleiß am Formmaterial in der Formtrennung, und durch überschießendes Material zu Gratbildungen an den Spritzteilen kommen.

Eine Verringerung der Einspritzgeschwindigkeit lässt der Luft mehr Zeit, durch die Belüftungsöffnungen aus dem Forminnenraum zu entweichen, führt aber oft zu anderen Problemen, wie z. B. kurzen Schüssen (unvollständige Teile). Je niedriger die Temperatur des Kunststoffs ist, desto höher ist die Schmelzeviskosität, wodurch, bevor die Formkavität gefüllt ist, das Material zu erstarren beginnt, und unvollständige Teile produziert werden.

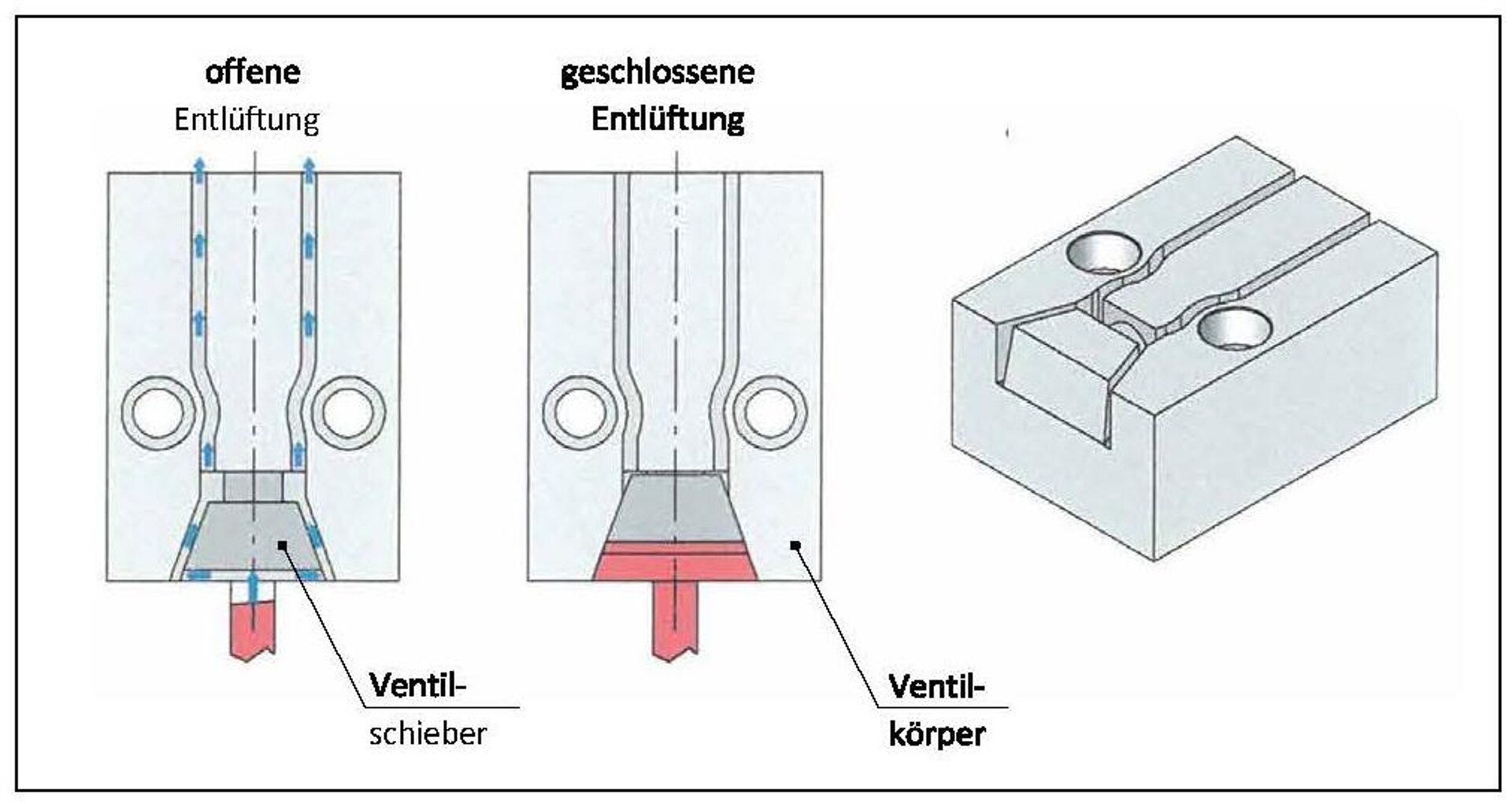

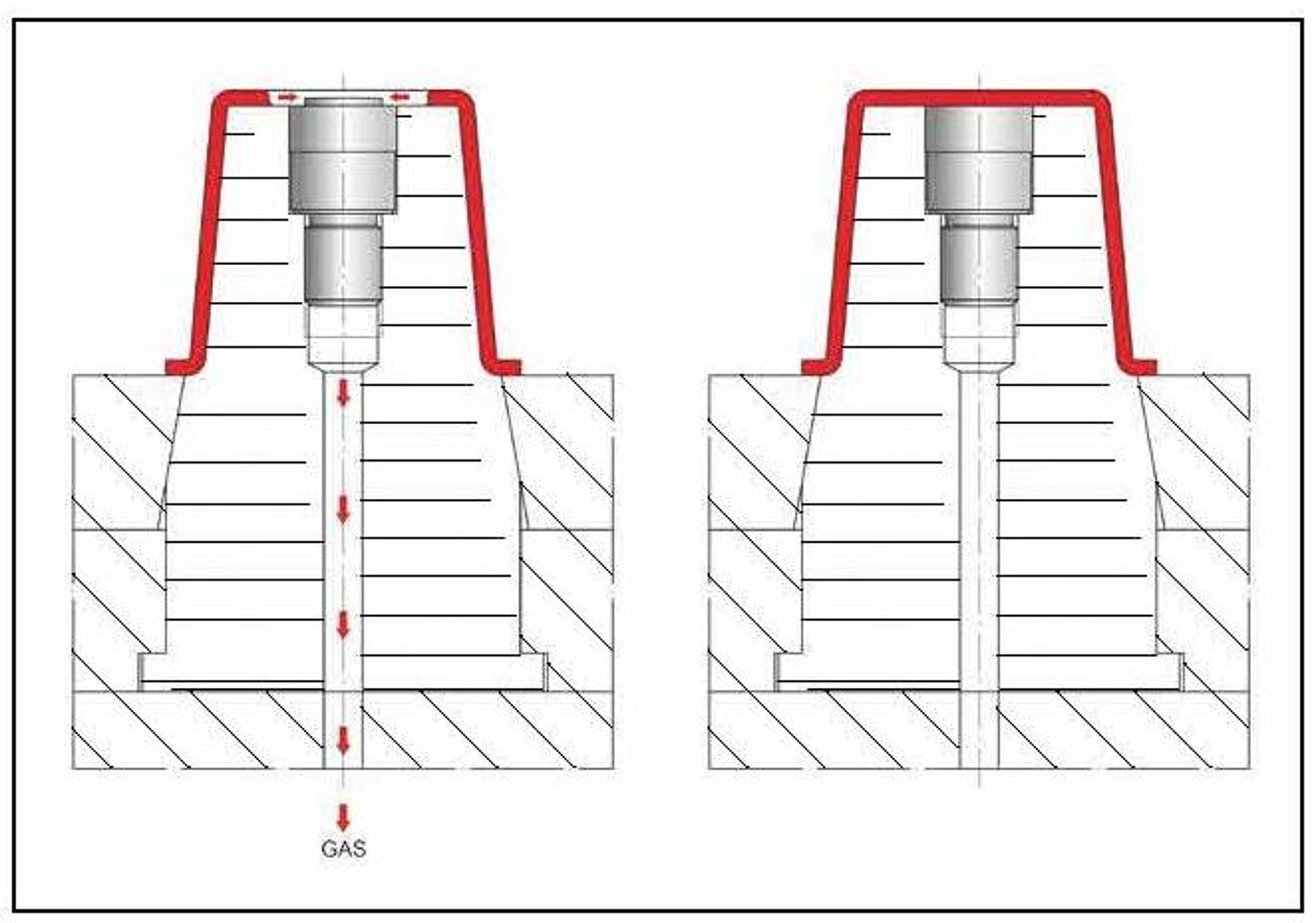

Abb. 1: Eine dynamische (im Gegensatz zu einer statischen) Entlüftung kann außerhalb und inner- halb des Formhohlraums verwendet werden. Sie sind so konstruiert, dass Luft und Harzgase schnell aus der Kavität entweichen können. Die Oberfläche eines Belüftungskanals beträgt typischerweise einige Quadratmillimeter, gerade groß genug, um die geometrischen Grenzen von Standard-Entlüftungsnuten zu überwinden. (Abb.: Wema)

Auch wenn halbkristalline Polymere spritzgegossen werden, ist nach der Formfüllung ein erhöhter Packdruck (Nachdruck) auf das Material aufzubringen. Dies hilft den Polymerketten sich beim Vorgang des Erstarrens neu anzuordnen und teilweise geordnete Bereiche zu bilden, was die mechanischen Eigenschaften des fertigen Teils garantiert. Sobald das Material die Glasübergangstemperatur erreicht hat, wird die Bewegung der Molekülketten eingefroren.

Das Packen ist möglich, solange der Mittelkern-Fließweg des geschmolzenen Materials den Packdruck vom Einspritzpunkt auf das gesamte gespritzte Teil übertragen kann. Je länger die Füllzeit, desto kühler das Material, was zu einer schlechten Packung führen kann. Verzug und geringere Übereinstimmung mit dem Design der Kavität können die Folge sein.

Schweiß- u. Bindenähte sowie andere ästhetische Eigenschaften stehen in unmittelbarem Zusammenhang mit der Schmelzetemperatur während der Formgebung; daher ist eine effiziente Füllzeit unerlässlich, um korrekte Qualitätsteile herstellen zu können.

Eine unsachgemäße Formnestfüllung kann auch zwischen zwei Schmelze-Fließfronten Luft einschließen, weshalb es ratsam ist, durch Softwareanalysen die kritischen Stellen, an

denen Lufteinschlüsse voraussehbar sind zu ermitteln, um die richtige Platzierung der Formentlüftung sicherzustellen.

Bei einer standardmäßigen Formentlüftung werden Wege zwischen den mechanischen Elementen der Form bearbeitet, durch die dann Luft entweichen kann. Typische Entlüftungsstellen können zum Beispiel in der Formtrennung bearbeitete Stifte, Auswerferstifte oder Gleitelemente wie Schieber und Nocken umfassen. Wenn diese Funktionselemente keine ausreichende Entlüftung ergeben, kann die Formkavität in Einsätze unterteilt werden, um die Anzahl der möglichen Entlüftungsbereiche zu erhöhen.

Die Materialviskosität begrenzt jedoch die empfohlene Größe von Entlüftungsöffnungen, die in einer Form verwendet werden sollten. Je niedriger die Viskosität, desto kleiner die empfohlene Entlüftung. Der Standard für Entlüftungsöffnungen wird durch das in die Form einzuspritzende Material und dessen Viskosität und der Schmelzetemperatur bestimmt.

Während der Produktion erzeugte Gase wirken sich auch auf die Entlüftung aus. Kunststoffe wie PA, PPS, PEEK, PC mit Glas, PET, POM und Materialien mit flammhemmenden Eigenschaften erzeugen bei der Verarbeitung ebenfalls Gase. Diese Gase haben oft ölige Ablagerungen zur Folge, welche dann Nuten-, Entlüftungskanäle und auch Kavitätsoberflächen verunreinigen und damit Teiledefekte verursachen können.

Nicht standardmäßige Entlüftungsmöglichkeiten

Obwohl es einige Richtlinien für die Konstruktion und Bearbeitung von Entlüftungen gibt, um die Entlüftungskapazität zu optimieren ohne übermäßige Trennfugenauflagefläche zu entfernen, bieten Standardentlüftungssysteme eine begrenzte Entlüftungskapazität und Leistung.

Es gibt jedoch einige nicht standardmäßige Lösungen, die zur Kavitätsentlüftung eingesetzt werden können, um die Werkzeugleistung zu verbessern: So können Sintermaterialien in die Kavität eingefügt werden, um als Entlüftung zu wirken. Dies reduziert den Einspritzdruck und damit Ausschussraten. Je dicker jedoch das Sintermaterial ist, desto geringer ist die Entlüftungskapazität. Daher müssen geeignete Kanäle in die Form eingebracht werden, um die Luft gesammelt herausführen zu können. Diese Art der Entlüftungen zwingt zu einer häufigen Reinigung der Sinterelemente, da sich Ablagerungen bilden und damit die Entfernung von Luft aus der Kavität teilweise oder vollständig blockiert sein kann.

Auch mit der Vakuumtechnologie kann die Luft vor dem Einspritzvorgang aus der Kavität entfernt werden. Obwohl zwar die Luft abgesaugt wird, kann dies zu Einschränkungen in der Anwendung und Leistung führen. Vor Absaugung der Luft aus der Kavität muss diese, um ein Vakuum erzeugen zu können, vollständig abgedichtet sein. Das ist aufwendig und bei Formen mit Gleitelementen gar nicht möglich.

Die Vakuumtechnologie kann zwar Luftprobleme lösen, ist aber nicht effektiv im Umgang mit Gasen, die bei der Füllung der Kavitäten entstehen. Das Ventil der Vakuumtechnologie schließt vor dem Einspritzprozess, sodass die Gase keinen Weg mehr aus dem Form-Hohlraum finden können.

Ein Überlaufsystem kann geschaffen werden, indem im letzten Füllbereich der Formkavität ein Luft-Auslassbereich angearbeitet wird. Hierfür sind oft rheologische Füllanalysen erforderlich, damit der Konstrukteur die richtigen Dimensionen für eine Überlaufentlüftung ermitteln kann. Man beginnt mit einer Lüftungshöhe von 0,1 x 10 mm Länge, um sie dann nach Bedarf anzupassen. Der Hauptvorteil eines Überlaufsystems ist die Fähigkeit, Entlüftungsgrenzen zu überwinden.

Überspritzte Materialreste im Überlaufbereich sollten kein Problem bilden, solange diese nach jedem Schuss entfernt worden sind. Nachteil ist allerdings zusätzlich verschwendetes Material, das mit jedem Schuss anfällt. Außerdem erfordern Materialtrennvorgänge noch zusätzlich Platzbedarf. Die Position des Luftaustritts muss sich in der Formtrennung befinden.

Alternative Entlüftungslösungen

Im Gegensatz zu den statischen sieht Wema, Lüdenscheid, in dynamischen Entlüftungsventillösungen eine Alternative. Diese sind entweder extern oder intern mit der Formkavität verbunden. Sie sind so konzipiert, dass die Luftabflüsse, im Gegensatz zu den statischen, nur Quadratmillimeter groß sind; jedoch groß genug, um die geometrischen Grenzen von Standard-Entlüftungen zu überwinden. Das externe Formentlüftungsventil besteht aus einem Grundkörper mit Führung für ein Ventilverschlusselement.

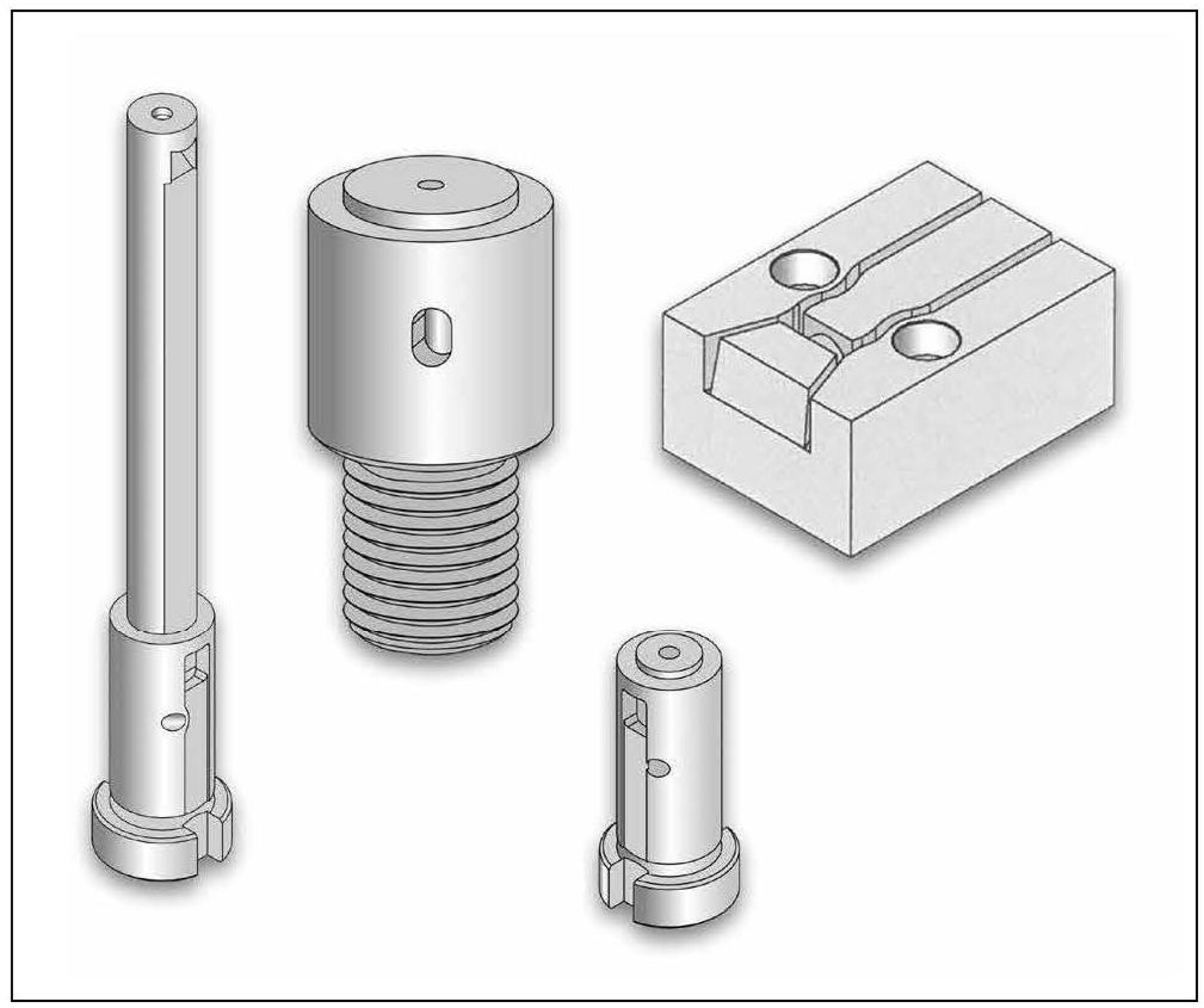

Abb. 2: Der Körper eines externen Formentlüftungsventils beherbergt eine Führung für den Schieber und enthält einen breiten Entlüftungskanal, der mit dem Entlüftungsbereich zwischen dem Körper und den Schiebern verbunden ist. (Abb.: Wema)

Ventilgrundkörper mit der Führung sind so gestaltet, dass bei Bewegung des Verschlusselementes ein konischer Abschluss gewährleistet ist. Eine Feder hält den Schieber geöffnet, um ein erhöhtes Entlüftungsvolumen für die Formkavität zu erzeugen. Der Ventilkörper selbst ist hierfür mit weiten Entlüftungskanälen versehen. (siehe Abb. 2)

Das Entlüftungsventil ist mit der Kavität oder mit einem Kaltkanal verbunden, was das Gas von der Kavität zum Ventil strömen lässt. Sobald im Prozess die Schmelze die Entlüftung erreicht, übt sie Druck auf den hinterfederten Ventilschieber aus, wodurch dieser das Ventil konisch verschließt, sodass kein Kunststoffmaterial mehr in das Ventil eindringen kann.

Die Entlüftungsabflüsse des Ventilkörpers sind durch ins Werkzeug eingebrachte Kanäle mit dem offenen Entlüftungsraum verbunden. Diese Hauptabflusskanäle müssen so gerade wie möglich verlaufen, um die Entlüftungsleistung des Ventils zu maximieren. Das Ventil selbst kann in verschiedenen Positionen der Form angeordnet sein, um im Prozess unterschiedliche Vorteile und Leistungen zu ermöglichen.

Hauptvorteil einer Formentlüftung an einer oder den Seiten des Verteilerkanals ist, dass die Luft bereits während des Einspritzvorgangs ohne Schmelzekontakt mit der Kavität über einen Nebenkanal abgeführt wird. Normalerweise würden die Gase mit dem Kunststoffmaterial in die Kavität gedrückt.

Abb. 3: Die Möglichkeit, Gase während des Formens zu entlüften, ist der Hauptvorteil der externen Formentlüftung an der Angussseite. In einem Beispiel wie diesem werden Gase in die Entlüftungen gedrückt und nicht zusammen mit dem Kunststoffmaterial in den Formhohlraum. (Abb.: Wema)

Bei dem beschriebenen externen Entlüftungsansatz strömen die Gase auf natürliche Weise dorthin, wo der Luftwiderstand niedriger ist. Normalerweise wird die Luft bei einem entsprechende Einspritzdruck auch in die Formkavitäten gedrückt. Da aber bei dieser Ventilanordnung die Luft schnell entweichen kann, wird das Bernoulli Prinzip wirksam, welches besagt, dass eine gegendrucklos einströmende Flüssigkeit so beschleunigt wird, dass, wie in diesem Fall, durch einen auf diese Weise entstehenden Unterdruck auch die Luft aus den anliegenden Formkavitäten über das mit dem Kaltkanal verbundene Ventil abgeleitet wird. Der Nutzen davon kann sich je nach Kaltkanal- und Angussabmessungen im Verhältnis zum Volumen des gespritzten Teils deutlich ändern (siehe Abb. 3)

Dank des geringen verbleibenden Luftgegendrucks in der Kavität können die Injektionsparameter in einem größeren Fenster verwaltet werden, wodurch Einspritzzeit, die Ästhetik und die mechanischen Eigenschaften der Teile optimiert werden.

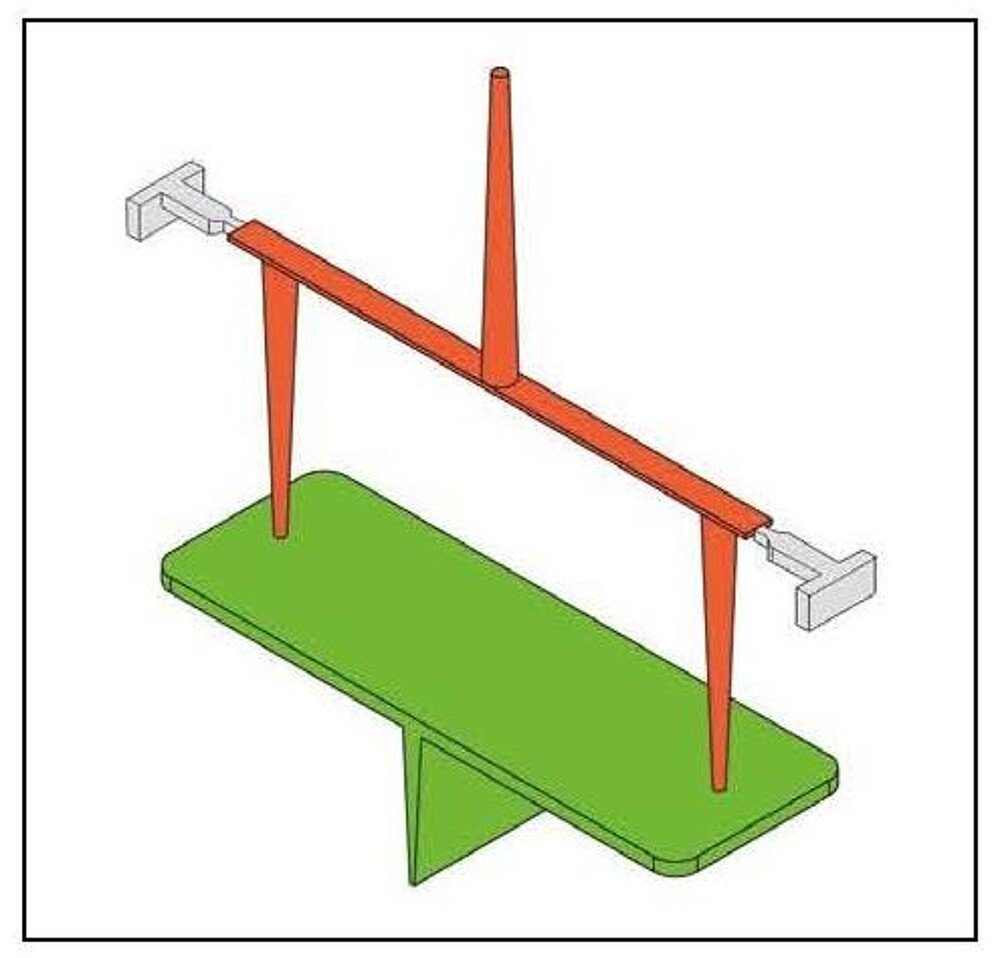

- Abb. 4: Mit externer dynamischer Werkzeugentlüftung am letzten Füllpunkt kann ein Tunnelanschnitt das automatische Schneiden jeglicher Kunststoffüberstände während des Teileauswurfs ermöglichen. (Abb.: Wema)

- Abb. 5: Ein richtig gestalteter externer Entlüftungskanal am letzten Füllpunkt führt zu maximaler Leistung des Produktionsmittels. (Abb.: Wema)

Obwohl eine solche Entlüftung, direkt an der Kavität angebracht, einen kleinen Kunststoffvorsprung erzeugt, der später entfernt werden muss, ermöglicht ein Tunnelanschnitt auch die automatische Trennung dieses Vorsprungs am Teil während des Prozesses. (siehe Abb. 4 und 5)

Ein internes Formentlüftungsventil kann in der Kavität einer Form platziert werden und lässt Gas aus einer Entlüftungsöffnung entweichen, die sich automatisch unter dem Druck des eingespritzten Kunststoffs schließt.

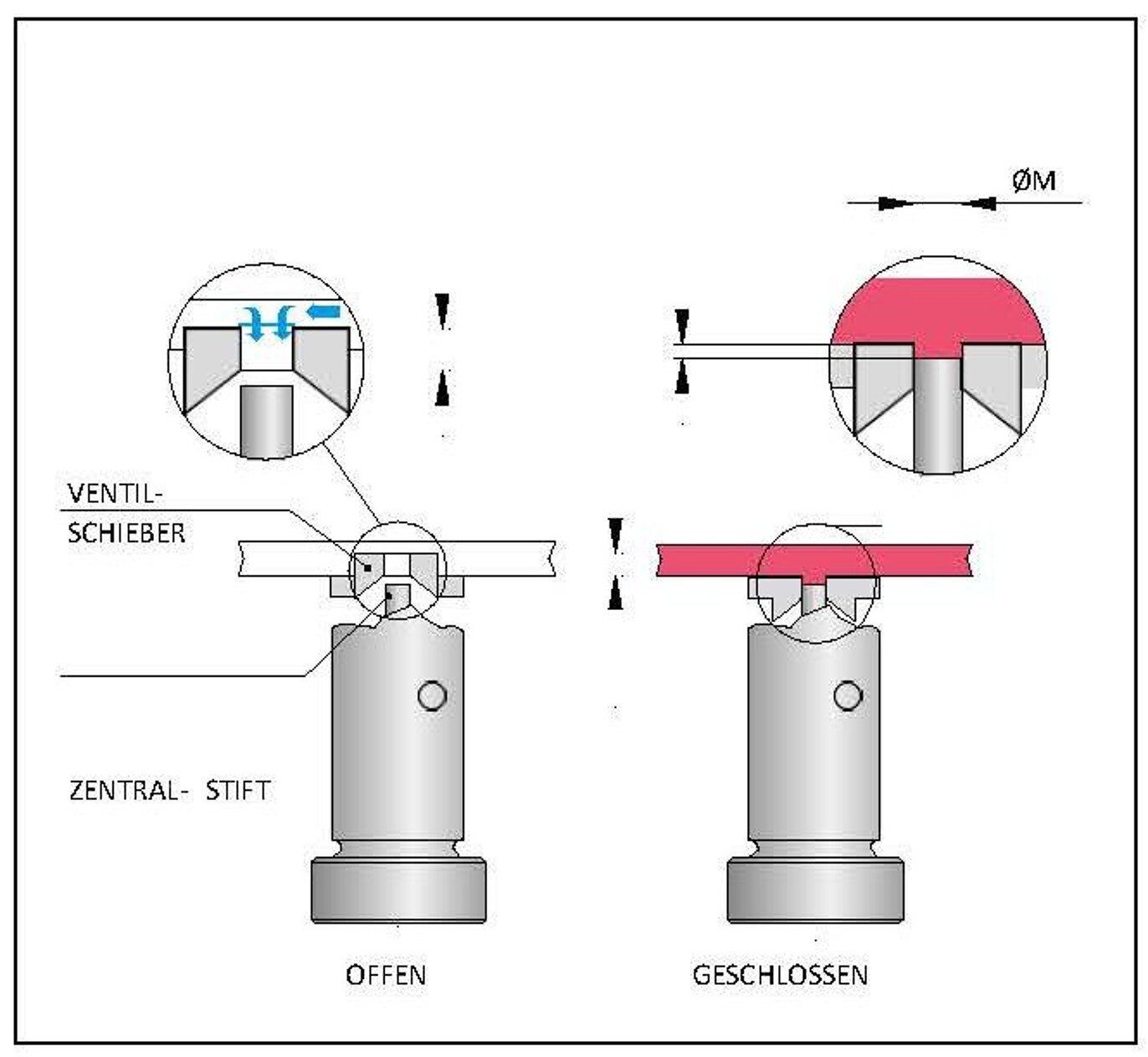

Abb. 6: Ein intern platziertes Formentlüftungsventil, wodurch Gas aus eine Entlüftungsbohrung entweichen kann, wird automatisch unter dem Einspritzdruck der Kunststoffschmelze verschlossen. (Abb.: Wema)

Diese Art von Ventil besteht aus einer äußeren Hülse, einem verschiebbaren Ventilschieber und einem zentralen Stift, der zum Verschließen der Entlüftungsbohrung dient (siehe Abb. 6). Beim Füllen drückt eine Feder mit geeigneter Länge, Drahtdurchmesser und Vorspannung den Schieber in die geöffnete Position nach vorne. In der offenen Position können Luft und Gase durch die zentrale Bohrung und entlang der breiten internen Belüftungskanäle strömen. Wenn die eingespritzte Schmelze auf den Ventilschieber trifft, übt sie Druck auf die Schieberoberfläche aus, drückt die Feder zusammen und schließt das Ventil. In der geschlossenen Position dichtet der zentrale Ventilstift die Entlüftungsbohrung ab und stellt sicher, dass kein Kunststoff in das Ventil eindringen kann.

Abb. 7: Eine äußere Hülse, ein verschiebbarer Ventilschieber und ein zentraler Stift bilden das Arbeitsprinzip des dynamischen Belüftungsventilsystems. (Abb.: Wema)

Die einwandfreie Funktion des Ventils wird durch die genaue Dimensionierung der Entlüftungsöffnung, der Oberflächenzone und der Federvorspannung gewährleistet. (siehe Abb. 7).

In der offenen Position des Ventils ragt der verschiebbare Ventilschieber bis in die Kavität. Das garantiert freie Luftaustrittskanäle. Der zentrale Ventilschieber bewegt sich für einen definierten Hub auf und ab, um sich an die Wandstärke der Kunststoffteile anzupassen. Je kürzer der Hub, desto länger der Kunststoffvorsprung am Teil (siehe „N“-Bezug in Abb. 7). Dieser Ventilschieber kann auch das Füllmuster der Kavität beeinflussen. Je dünner das Kunststoffteil, desto kürzer sollte der Hub sein. Teilestärke und ästhetische Anforderungen bestimmen auch die erforderliche Gesamtventilgröße.

Diese Entlüftungsventile stehen in verschiedenen Größen zur Verfügung. Außerdem sind sie für den frontseitigen und rückseitigen Einbau verfügbar. Je nach zur Verarbeitung anstehendem Material, sind die Ventilschieberflächen bearbeitbar.

Schon immer sind entsprechend angeschliffene Auswerfer für die Formentlüftung zum Einsatz gekommen. Diese stehen jetzt auch, mit Ventilen ausgerüstet, in den Größen 6/8 und 10 mm und Längen von 300/400 mm sowie in den Größen 12 und 14 mm und der Länge von 600 mm zur Verfügung. (Autor: Klaus Bittern, Sen. Geschäftsführer Wema)