Die Wenz Kunststoff GmbH & Co. KG, Lüdenscheid, hat neue Trocknungssysteme entwickelt, die von der QIP GmbH in Hard/Österreich gefertigt werden. Nach Überzeugung von Wenz-Geschäftsführer Karsten Weller bieten die Systeme […]

Die Wenz Kunststoff GmbH & Co. KG, Lüdenscheid, hat neue Trocknungssysteme entwickelt, die von der QIP GmbH in Hard/Österreich gefertigt werden. Nach Überzeugung von Wenz-Geschäftsführer Karsten Weller bieten die Systeme die energieeffizienteste Technik inklusive der Nutzung von Abwärme oberhalb der Umgebungstemperatur auf dem Markt. Sie seien prozesssicherer und prozessfähiger und stellten zum Prozessstart getrocknetes Material wesentlich schneller bereit, als es „klassische Trockner“ könnten.

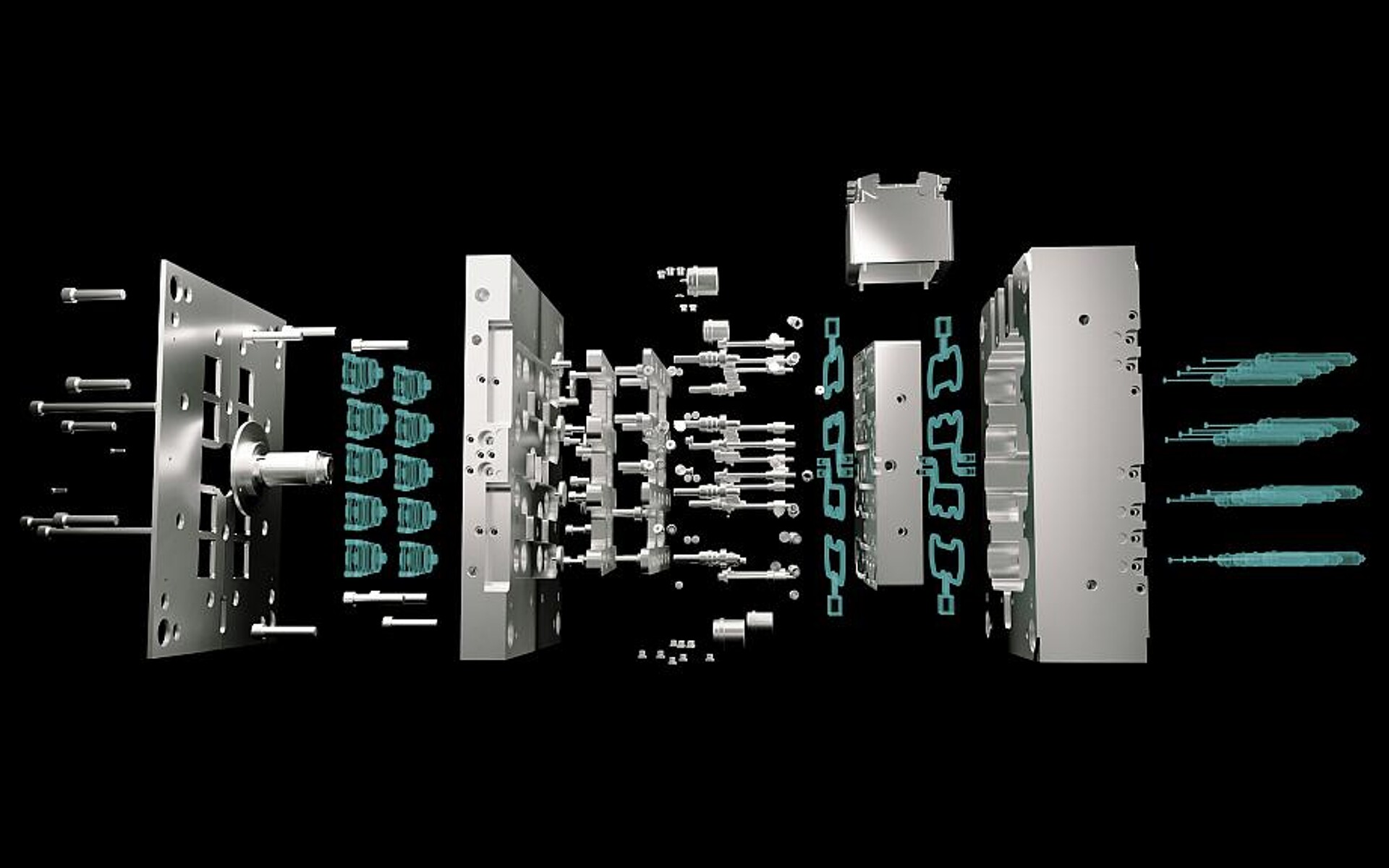

Die Steuerung wertet zahlreiche Sensorsignale aus dem Trockner aus und schafft einen hohen Energieübergang auf das zu Trocknungsgut (Foto: Wenz Kunststoff/QIP).

Bei konventionellen Trocknern erfolgt die Materialtrocknung in der Regel durch Trockenlufttrockner/Absorbertrockner oder Umlufttrockner. Deren unterschiedliche Funktionsweisen hätten gemeinsam, dass sie wegen des Einsatzes für Heizenergie und Druckluft sehr energieaufwendig arbeiten und die Stückkosten negativ beeinflussten, so Weller. Die neue QIP-Trocknerreihe hingegen komme mit einem Bruchteil der Energie aus, insbesondere wegen des minimalen Einsatzes von Druckluft.

Geschützter Ringspaltauslass

Der Entwicklung der neuen Baureihe liegt ein komplett veränderter Strömungsverlauf der temperierten Luft innerhalb des Trockners zugrunde. In den Aggregaten wird das Material nicht zentrisch von außen getrocknet, sondern die Luft über die Mantelfläche des Trockners durch einen geschützten Ringspaltauslass von außen nach innen geführt. „Dies führt zu einer homogeneren und schnelleren Luftverteilung innerhalb der Behälter, was sowohl die Vortrockenzeit als auch den Energieverbrauch drastisch reduziert“, erklärt Karsten Weller. In Kombination mit der Druckluft-Trockentechnik erhalte man präzise gleichbleibende Ergebnisse.

Diese Veränderungen in der Bauart hätten zur Folge, dass vom Start des Trocknungsvorgangs an einer deutlich größeren Menge an Material Feuchtigkeit entzogen wird, erklärt Weller, in Summe werde die Trocknungsgeschwindigkeit um 20 bis 30 % gesteigert. „Polyamid benötigt bei den herkömmlichen Verfahren rund drei bis vier Stunden Trocknungszeit. Mit unserer Technologie ist der Verarbeiter bereits nach rund zwei Stunden produktionsfähig“, drückt Karsten Weller die Vorteile in konkreten Zahlen aus.

QIP nutzt zwei Luftströmungen im Aggregat – eine mit 80 bis 90 % des Volumens als Träger der Wärmeenergie, die andere mit den verbleibenden 10 bis 20 % des Volumens zur Aufnahme der Feuchtigkeit. Der tatsächliche Energieverbrauch des Trockners hänge nur von den äußeren Bedingungen ab, wie und wo also der Verarbeiter das Vormaterial lagert. Entscheidende Parameter seien die Restfeuchte und die Temperatur des Materials vor dem Beginn der Trocknung.

Qualitätsgesteuerter Trocknungsprozess

Das Prinzip des neuen Trockners basiert auf einer ausschließlich qualitätsgesteuerten Trocknung. Ihm wird nur jene Energiemenge zugeführt, die zum Entfeuchten und Temperieren des Materials benötigt wird. Die von QIP entwickelte Steuerung wertet zur qualitätsgesteuerten Temperierung zahlreiche Sensorsignale aus dem Trockner aus, ermittelt die Energiedifferenzen und wieviel Feuchtigkeit die expandierende Druckluft aufnehmen kann. Dabei verhindert sie den teuren und unnötigen Energieverlust und schafft gleichzeitig einen hohen Energieübergang auf das zu trocknende Material.

Diese qualitätsgesteuerte Materialtrocknung sei prozessfähiger als konventionelle Konzepte und arbeite absolut prozessstabil, denn es herrschten im Trocknungsprozess immer exakt gleiche Bedingungen, erklärt Weller. Schwankungen des Taupunkts oder des Temperaturverlaufs innerhalb des Trockners gehören der Vergangenheit an, weshalb QIP auf Rückkühlwerke verzichtet, die zusätzliche Energie verbrauchen würden.

90 % weniger Energieverbrauch durch Nutzung der Restwärme

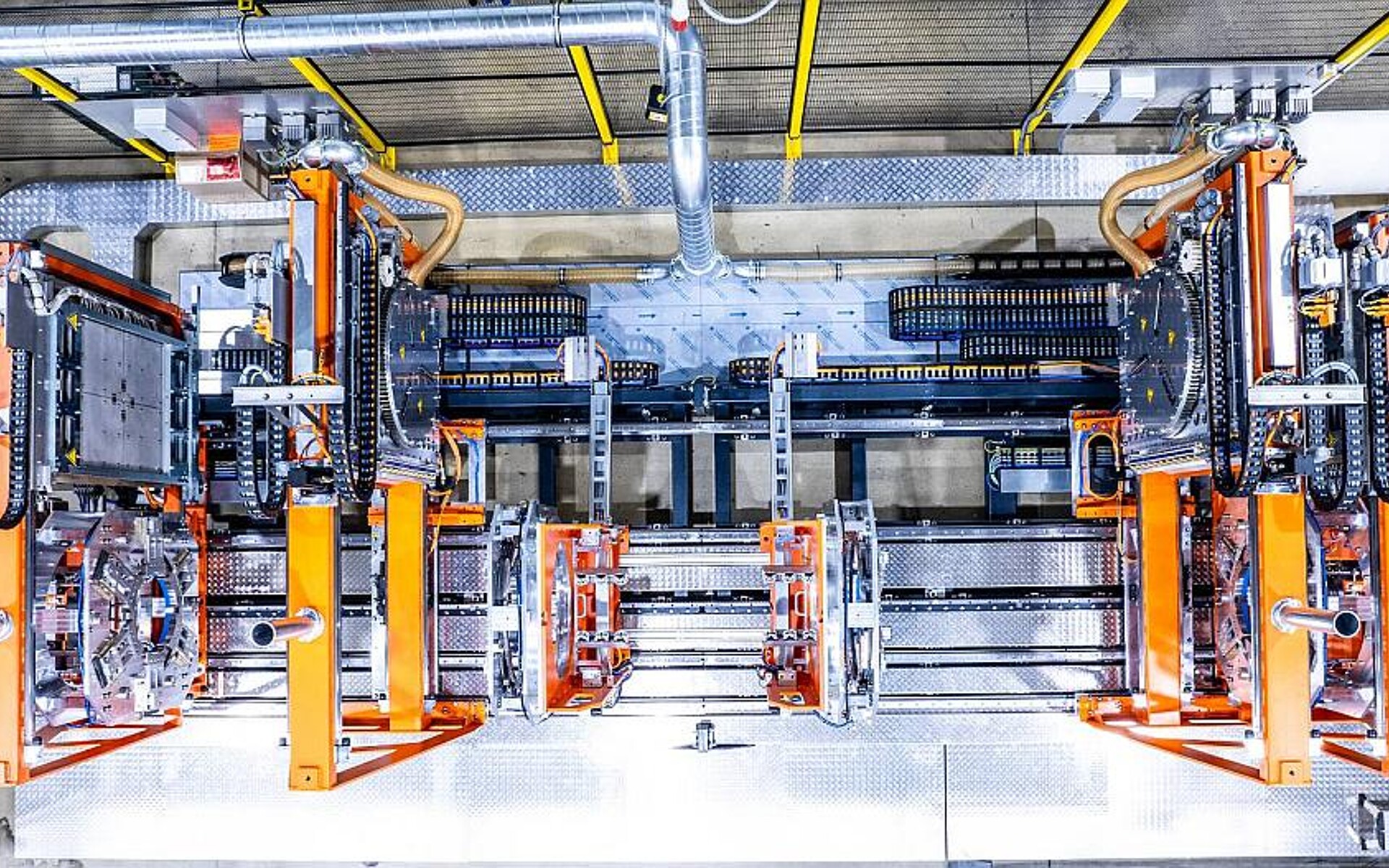

Die neuen Generation von QIP-Trocknungsanlagen deckt Volumina von 1 bis 3.000 Litern ab (Foto: Wenz Kunststoff/QIP).

„Ein weiterer Vorteil ist die Nutzung von vorhandener Restwärme für den Trocknungsprozess“, erklärt Karsten Weller. Die Aggregate nutzten nicht das klassische Kreislaufprinzip, um das Material zu entfeuchten. Durch die Ringschichtentrocknung von außen nach innen könne wertvolle Restwärme von verschiedenen Energiequellen genutzt und dem Trocknungsprozess zugeführt werden. Dieser Effekt habe noch einmal „dramatisch positive Auswirkungen“ auf die Energiekosten, die damit gegenüber den klassischen Systemen um nahezu 90 Prozent reduziert werden könnten: „Mit Absorbertrocknern ist das bauartbedingt schlichtweg unmöglich“, macht Karsten Weller deutlich.

Somit ergäben sich auch bei der Projektierung von neuen und komplexen Anlagen für die Kunststoffverarbeitung, beispielsweise bei Neubau und Renovierung oder Umrüstung, völlig neue Ansätze. Karsten Weller: „Wenn wir für unsere Kunden neue Fertigungshallen konzipieren und ausstatten, ist die Nutzung der Restwärme für den Prozess der Materialtrocknung ein wesentlicher Bestandteil unserer Projektarbeit, um eine nachhaltige Produktion sicherzustellen.“

Der Vertrieb der neuen Generation von Trocknungsanlagen, der über Wenz Kunststoff erfolgt, beschränkt sich nicht auf Einzel- oder Beistellgeräte. „Wir decken Volumina von einem bis hin zu 3.000 Litern ab“, sagt Karsten Weller. Neben Einzelgeräten bietet QIP je nach Anforderungsprofil die Auslegung und Umsetzung kompletter Anlagen inklusive einer zentralen Materialversorgung an: „Der Kunde erhält bei uns das Gesamtsystem aus einer Hand.“