Der Maschinenbauer hat mit der neusten Softwareversion von HiQ Melt eine Möglichkeit geschaffen, um bereits während des Dosierens Viskositätabweichungen zu detektieren. Diese können u. a. durch unterschiedlichen Fasergehalt bei Chargenwechsel oder alternierende Mahlgutqualitäten hervorgerufen werden.

Anwendertechnisch wird der Einrichter heute bereits mit vielen Softwareanwendungen unterstützt. Das beginnt bereits mit dem sogenannten Quick Setup, das bei Wittmann Battenfeld, Kottingbrunn (Österreich), im Standard der Unilog-Steuerungsgenerationen B8X und B8 schon seit Jahren zur Verfügung steht. In diesem Tool wird ein Einstellvorschlag berechnet, der mit wenigen Grunddaten Prozessdaten vorschlägt, die anschließend übernommen werden können. Schwankungen der Viskosität werden dann im laufenden Betrieb durch das bereits bekannte HiQ Flow Premium ausgeglichen, können aber mit den beiden Anwendungen HiQ Melt Monitoring und HiQ Melt Premium auch überprüft werden.

HiQ Melt Monitoring

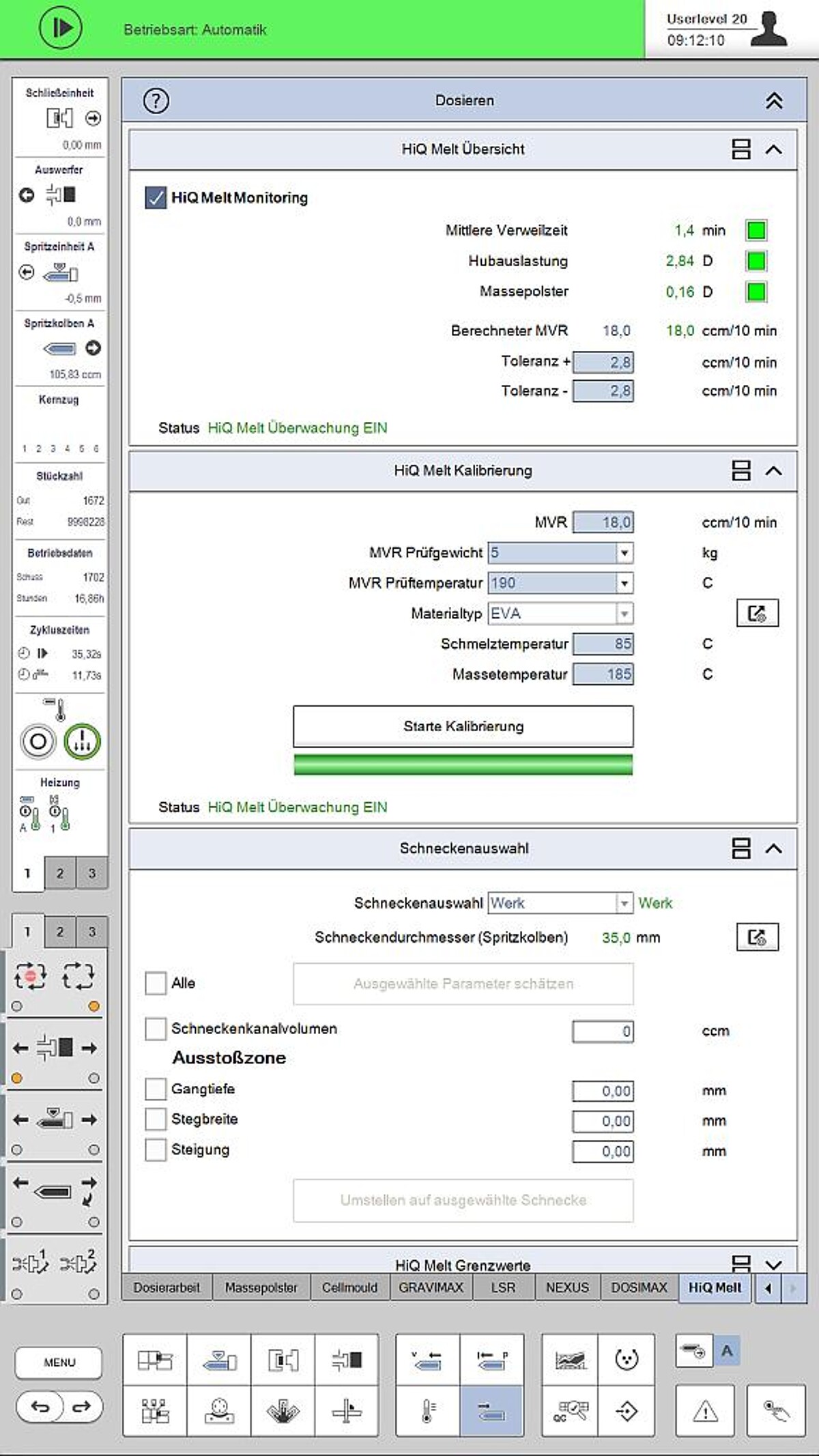

Mit der bereits im Maschinenstandardpaket verfügbaren Funktion HiQ Melt Monitoring ist es möglich, sowohl die mittlere Verweilzeit der Kunststoffschmelze im Plastifizierzylinder als auch die Auslastung des Schneckenvolumens anzuzeigen.

Diese beiden Werte liefern dem Maschinenbediener eine gute Basis für die Bewertung der Kunststoff-Schmelze-Qualität bei einem Produktionsprozess. Durch ein Ampelsystem wird die qualitative Darstellung der Werte für den Einrichter schnell erfassbar. Welche Gefahren sich für den Kunststoff und in weiterer Folge für das Produkt ergeben, ist qualitätsentscheidend.

Typische Fehlerbilder bei zu kurzer Verweilzeit, bei der das Kunststoffmaterial nicht vollständig aufgeschmolzen ist, sind Gewichtsschwankungen und Schlierenbildung am Bauteil. Für den Schneckenzylinder, die Maschinendüse, Schnecke, Rückstromsperre und Schneckenspitze bedeutet das einen erhöhten Verschleiß durch zu hohe Scherkräfte.

Bei langer Verweilzeit kann der Kunststoff überhitzen und erzeugt Verbrennungen im Bauteil. An der Maschine können Materialanlagerungen an der Schnecke und Korrosionsbildung an der gesamten Schneckenzylinder-Einheit die Folge sein. Abbauprodukte des Kunststoffes können zusätzliche Probleme an den Produkten und der Plastifiziereinheit hervorrufen.

Für die Berechnung der mittleren Verweilzeit werden das Volumen in den Schneckengängen, die Zykluszeit und das Schussvolumen herangezogen.

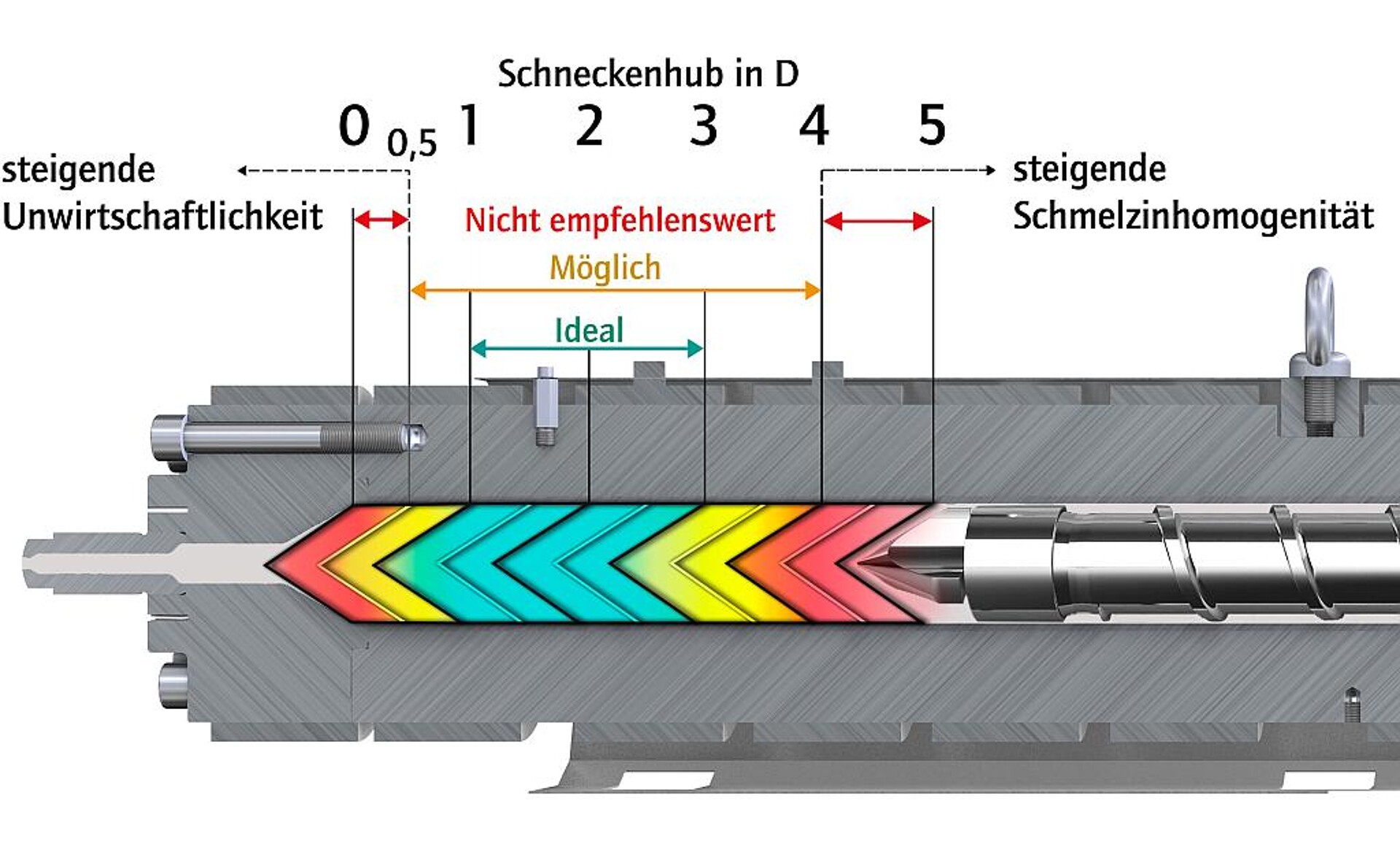

Die Auslastung des Schneckenvolumens wird zwischen 1xD (Durchmesser der Schnecke) bis 3xD als ideal angesehen. Eine Auslastung unter einem D führt zu Problemen in der Reproduzierbarkeit des Prozesses und einer zu langen Verweilzeit des Kunststoffes im Plastifizierzylinder. Die Ungenauigkeiten sind auf die sehr kurze Regelstrecke des Einspritzprozesses zurückzuführen und auf den kurzen Weg, der auf das Schließen der Rückstromsperre erheblich mehr Einfluss nimmt. Verbesserung können zum Beispiel das aktive Verschließen der Rückstromsperre (HiQ-Metering) und langsame Einspritzgeschwindigkeiten schaffen. Mit elektrischen Maschinen werden diese Maßnahmen in der Regel besser umgesetzt als mit hydraulischen Systemen. Diese Lösungen ersetzen aber nicht eine korrekte Auslegung der Schnecke. Eine Auslastung über 3D wird nicht empfohlen. Die Dosierleistung nimmt ab diesem Dosiervolumen schrittweise immer mehr ab. Zykluszeiten können je nach Material deutlich länger werden und die Materialhomogenität wird durch nicht geschmolzene Bereiche in der Schmelze instabil. Wirtschaftliche und qualitative Aspekte werden dadurch verschlechtert.

HiQ Melt Premium

Viele Anwender stehen vor dem Problem, dass ihnen unter anderem Informationen über das Schmelze- und Fließverhalten des Kunststoffes während der Produktion fehlen. Das Ziel der Neuentwicklung HiQ Melt Premium ist es daher, dem Bedienpersonal eine Kennzahl mit auf den Weg zu geben, mit der es intuitiv Aussagen zum aktuellen Prozess treffen kann. Für HiQ Melt Premium ist das der in der Praxis bekannte Schmelzflussindex MVR bzw. MFI.

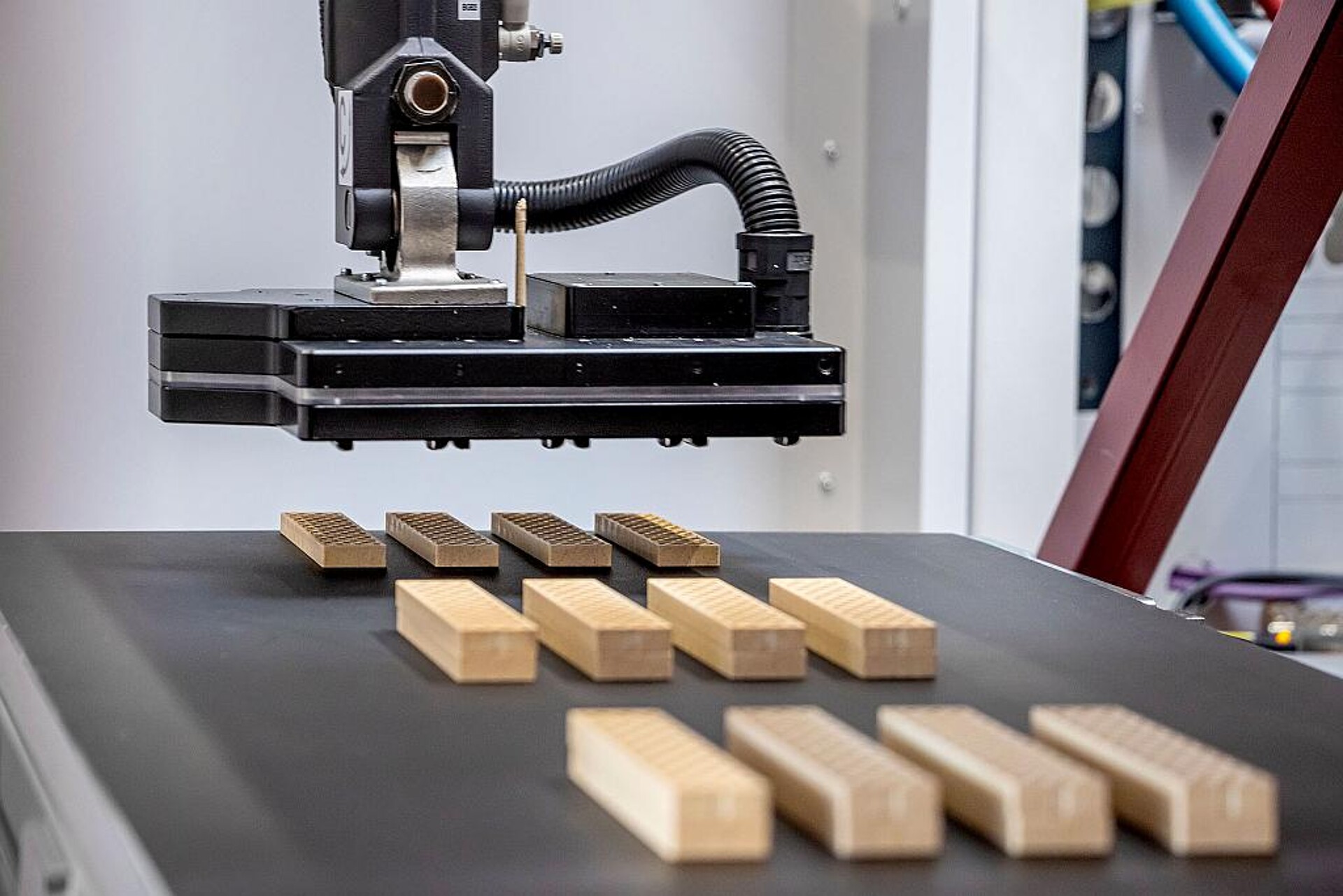

Demonstration der Software HiQ Melt Premium anhand der Herstellung von Bio-Bausteinen aus Fasal. (Foto: Wittmann Battenfeld)

Das Steuerungssystem ermittelt durch Eingabe von Materialwerten und einer anschließenden Kalibrierungsphase den MVR. Die Steuerung Unilog B8X bietet dem Einrichter viele Materialkennwerte bereits an. Die meisten Materialhersteller stellen die optimalen Kennwerte zur Verfügung. Daraus kann HiQ Melt Premium den Schmelzflussindex abschätzen und für die Gut/Schlecht-Beurteilung heranziehen. Darüber hinaus ist es damit möglich, einen Vergleich des aktuellen Wertes mit den Angaben des Materialherstellers durchzuführen. Dem Einrichter werden so die Viskositätsschwankungen unmittelbar beim Dosieren des Materials bekanntgegeben und dokumentiert. Das gibt ihm die Möglichkeit, auf etwaige Änderungen sofort zu reagieren. In der Qualitätstabelle kann dieser Wert mit anderen prozessrelevanten Ist-Werten verglichen werden. Somit sind Veränderungen im Prozess auch zeitlich rückverfolgbar.