Mit der Vorstellung der neuen R9 Robotsteuerung zeigt Wittmann, Wien (Österreich), auf eindrucksvolle Weise das Potenzial auf, welches der Einsatz neuester Hardware- und Software-Technologien im Hinblick auf erhöhte Effizienz und […]

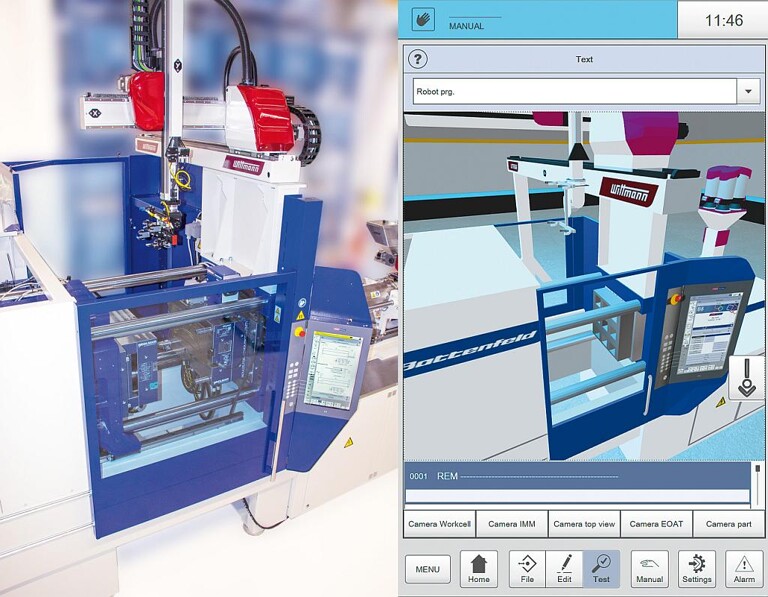

Links eine reale Arbeitszelle, rechts die entsprechende Darstellung als digitaler Zwilling auf der R9 Robotsteuerung. (Fotos: Wittmann)

Mit der Vorstellung der neuen R9 Robotsteuerung zeigt Wittmann, Wien (Österreich), auf eindrucksvolle Weise das Potenzial auf, welches der Einsatz neuester Hardware- und Software-Technologien im Hinblick auf erhöhte Effizienz und Betriebssicherheit bietet. Eine dadurch möglich werdende bedeutende Funktionalität stellt der mit der R9 Steuerung nun standardmäßig zur Verfügung stehende digitale Robot-Zwilling dar, der die Validierung der vom Roboter auszuführenden Abläufe jederzeit virtuell ermöglicht – und somit ohne Gefahr für Verarbeitungsmaschine und Roboter. Der digitale Zwilling feiert seine Premiere auf der Fakuma.

Die schon anlässlich der K 2016 vorgestellte R9 Steuerung bietet einen vergrößerten Darstellungsbereich von 10,1″ im Porträtformat (gegenüber 8,4″ beim R8 Handeingabegerät) und verfügt über eine, dem aktuellen Tablet-Trend folgende kapazitive Touch-Oberfläche. Diese ermöglicht nun auch die Gestensteuerung (Wischen für Seitenwechsel und Zoomen mit zwei Fingern), was die Bedienung des Geräts noch intuitiver gestaltet. Außerdem verfügt die R9 über mehrere Mehrkern-Prozessoren, die eine optimale Aufgabenteilung ermöglichen und so die Leistungsfähigkeit verbessern. Zeit- bzw. sicherheitsrelevante Prozesse können nun komplett von der Visualisierungsebene entkoppelt werden, um höchste Betriebssicherheit und die schnellstmögliche Reaktion auf kritische Ereignisse zu realisieren. In Anbetracht dieser Innovationen entwickelte Wittmann neue Herangehensweisen, um die Maschinenbediener noch besser zu unterstützen. Zu den neuen Möglichkeiten gesellt sich nun die Visualisierung des programmierten Ablaufs.

Virtuelle Abbildung realer Vorgänge

R9 Robotsteuerung von Wittmann, links mit der Anzeige des Startbildschirms, rechts mit der Anzeige des digitalen Zwillings einer Arbeitszelle. (Fotos: Wittmann)

Basierend auf der Programmierung generiert die Steuerung eine virtuelle Arbeitszelle, in deren Visualisierung gezoomt werden kann, wobei die Perspektive frei wählbar und jederzeit änderbar ist. Es wird also eine digitale Kopie der tatsächlichen Arbeitszelle bzw. des Roboters in der Steuerung mitgeführt. Dieser Zwilling verfügt über dieselben Ausstattungsmerkmale und Charakteristika wie das real existierende Equipment und erlaubt somit die Simulation der anwendungsspezifischen Abläufe.

Sobald entsprechende Teile eines Robotprogramms erstellt wurden, besteht die Möglichkeit, über das Test-Menü der Steuerung in den Simulationsmodus zu wechseln. Um nun den virtuellen Zwilling eindeutig vom realen Equipment zu unterscheiden, erscheint in diesem Modus ein leuchtender Rahmen auf dem Bildschirm der R9 TeachBox, und zusätzlich erfährt der virtuelle Roboter eine schemenhafte Darstellung.

Dieser Modus erlaubt auch die Simulation der Spritzgießmaschine anhand von hinterlegten Kenngrößen. Der Simulationsmodus versetzt den Bediener somit in die Lage, gegebenenfalls folgenschwere Fehler im Robotprogramm sehr rasch aufzudecken, ohne bei einem real durchgeführten Testlauf ein Risiko eingehen zu müssen.

Bewegungsabläufe von hoher Komplexität, die sich aus bis zu sechs gleichzeitigen Bewegungen zusammensetzen – etwa den Bewegungen sämtlicher Roboterachsen und zusätzlich weiterer Achsen, etwa von Drehtellern –, und die zu einer Kollision des Roboters mit der Schutzeinhausung oder den Holmen der Spritzgießmaschine führen könnten, verlieren so ihren programmiertechnischen „Schrecken“. Zumal sich auch Fehler in der Ablauflogik entdecken lassen sowie potenzielle Synchronisierungsprobleme bei überlagerten und simultan laufenden Funktionen. So ist etwa der exakte Ort einer pneumatischen Achse nur in ihrer jeweiligen Endposition bekannt, daher sollte nach Erteilen eines Bewegungsbefehls stets überprüft werden, ob diese schon erreicht worden ist, bevor ein neuer Befehl gegeben wird. Ganz im Gegensatz dazu meldet eine Servoachse ihre Position automatisch in extrem kurzen Abständen.

Der digitale Zwilling steht in jedem Betriebsmodus für den gesamten Ablauf zur Verfügung, also auch im so genannten „Trockenbetrieb“ und im Hand- bzw. Step-Betrieb.

Einsatz auf einem PC

Zusätzlich zur Verwendung des digitalen Zwillings auf der R9 Steuerung kann dieser auch auf einem PC gestartet werden. Sind darauf die Geräte-Definitionen vorhanden, kann bereits vor dem Einspielen des Programms in den jeweiligen Roboter ein Simulationslauf vorgenommen werden, und potenzielle Ablauffehler werden frühzeitig erkannt.

In so einem Fall minimiert der digitale Zwilling die an sich unproduktive Zeit, die an einer Arbeitszelle für das Einrichten aufzuwenden ist. Denn die logische Abfolge des Robotprogramms konnte zuvor schon am PC getestet werden – einzig die realen Positionen des Roboters müssen nach dem Übertragen noch geteacht werden.

Die R9 Steuerung wartet mit einem weiteren Sicherheits-Feature auf, das über den Einsatz des digitalen Zwillings hinausreicht. Im Handbetrieb und während eines Trockenlaufzyklus aktiviert die R9 Steuerung ihre Antikollisions-Kontrolle. Diese meldet permanent die Stromaufnahme jedes einzelnen Antriebs. Bei zu großen Abweichungen vom Standardwert – und somit einer höchstwahrscheinlichen Kollision des Roboters mit anderen Komponenten in der Arbeitszelle – erfolgt eine sofortige Abschaltung der Antriebe.

„Mit der entkoppelten Visualisierung des digitalen Zwillings zielen wir darauf ab, kürzere Rüstzeiten zu gewährleisten und präventiv für einen störungsfreien Betrieb zu sorgen. Wir freuen uns sehr, unseren Kunden dies alles auf der Fakuma 2017 erstmals vorstellen zu dürfen“, so Martin Stammhammer, Internationaler Verkaufsleiter Roboter und Automatisierungssysteme der Wittmann Gruppe.